GEAR EASY, МОДЕЛНА КОНСТРУКЦИЯ

Постепенно, докато придобиват умения, момчетата преминават от прости (например хвърлящи) модели към производството на зъбни колела и по-сложни моторни конструкции. При създаването на такива модели често се използват зъбни колела в кинематичната верига на задвижването, за да се подобрят техните спортни характеристики. Например, в модел на автомобил с гумен двигател, скоростна кутия с предавателно отношение i = 0,5 направи възможно удвояването на скоростта и изминатото разстояние от модела с едно пълно стартиране на двигателя (този дизайн е описан подробно в статията „Формула на гумен двигател“ в списание Modeler-Constructor № 2 за 1999 г.). И използването на редуктори (i> 1) осигурява, ако е необходимо, намаляване на броя на оборотите на витлото с увеличаване на въртящия момент на неговия вал. Пример за това са модели на самолети, задвижвани от нискомощен високоскоростен (до 20 000 оборота в минута) електродвигател.

За съжаление тази техника не намира достойно място в работата на младите моделисти поради техническите трудности при нейното изпълнение. По правило максималният ефект на зъбните колела се постига при оптимално предавателно отношение и параметри на зъбното колело и зъбно колело (модул "m" и брой зъби z1 и z2). Къде можете да вземете тези съоръжения?

Междувременно производството на зъбни колела от термопласти чрез горещо пресоване може да послужи като добър изход от задънената улица. Разбира се, за отговорни състезания е по-добре да използвате предавки отметал. Но за начинаещи моделисти, предвид ниската мощност на двигателите и краткия живот на модела, пластмасовите части могат да се използват с не по-малък успех.

В механизираните модели като правило се използват малки модулни зъбни колела с голям брой зъби, което намалява загубите от триене и подобрява гладкостта. За метални зъбни колела модулът е до 0,5 mm, за пластмасови зъбни колела (с по-ниска якост на опън) модулът е малко по-висок.

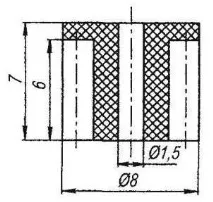

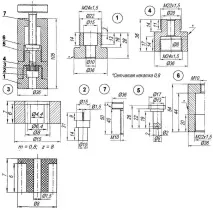

Форма за изработване на пластмасови фини зъбни колела:

1—основа; 2 - вложка; 3 - матрица (бронз, месинг); 4—тяло; 5—поансон; 6—стъкло; 7—винт; материал на части 1,4,6,7—стомана 45 или 40Х, кръг 36; 2.5—кръг 18

И така, на вниманието на читателите на списание "Моделист-конструктор" се предлага дизайнът на формата и технологията за производство на фино зърнести (в случая m = 0,8 mm, z = 8) зъбни колела от полиетилен.

За производството на части от формата ще са необходими парчета стоманени пръти 45 или 40X с диаметър 36 mm (за основата, тялото, чашата и винта) и диаметър 18 mm (за вложката и щанцата). За матрици е желателно да се използва бронз или месинг.

Всички части (с изключение на матрицата) се струговат на струг. Те, като правило, са във всяка училищна работилница. По време на обработката трябва да се обърне внимание на чистотата на повърхността и точността на размерите, осигурявайки свързването на тялото с щанцата и основата с вложката и с матрицата. Единственият детайл, който може би не може да бъде направен сам, е матрицата. За да направите това, първо трябва да направите меден главен поансон: прът, върху който са изрязани зъбите на зъбни колела със същите параметри като детайла, който се формира. Обработката на главния поансон трябва да се извърши на специална зъбонарезна машина по методанаработване или на хоризонтална фреза с помощта на разделителна глава с модулен фреза (метод на копиране). След това профилът на бъдещите зъбни колела се оформя в заготовката на матрицата на електрическа искрова машина с помощта на готов мастер щанц.

Технологията за производство на пластмасови зъбни колела с помощта на предложеното устройство е много проста и достъпна дори за ученици от 5 клас. Сглобяваме матрицата, като предварително сме смазали с машинно масло тези повърхности, които ще бъдат в контакт с пластмасата. Първо поставете вложката в основата и инсталирайте матрицата върху нея. След това навиваме тялото върху основата отгоре, докато спре в матрицата. Запълваме дупката в тялото със суровини. Като суровина може да се използва всеки термопласт (полиетилен, полистирол и др.), Но капронът е за предпочитане като по-издръжлив и устойчив на износване материал.

Суровините се използват най-добре под формата на гранули. Ако това не е възможно, нарежете на малки парчета (2 × 2 mm; 2 × 3 mm) стари играчки, бутилки и др. Оптималната температура на нагряване, която осигурява вискозно течливо състояние на пластмасата, се определя от справочника или експериментално. Необходимото количество суровини установяваме емпирично, като на едната везна поставим готовата част, а на другата суровина, чиято маса трябва леко да надвишава масата на детайла.

След като монтираме перфоратора в тялото, навиваме стъклото и с винта през перфоратора притискаме пластмасата към матрицата. Загряваме сглобената форма (например в муфелна пещ). Времето за нагряване се задава емпирично. Слагайки ръкавици, изваждаме формата, затягаме перфоратора с винт до упор и го охлаждаме рязко във вода. След като разглобим матрицата, премахваме частта, прекъсваме неизбежната светкавица и получаваме необходимата ни екипировка, която е с доста задоволително качество.

Б. АРХИПОВ,Северодвинск