Хидроизолация и рехабилитация на басейна на охладителната кула

Ефективността на ТЕЦ и АЕЦ се влияе от различни фактори, включително работата на устройства за охлаждане на вода с атмосферен въздух. Те се наричат охладителни кули и се предлагат в много различни видове.

Релевантност на проблема

Охладителната кула е конструкция за охлаждане на вода в системи за циркулационно водоснабдяване. Според метода на създаване на въздушна тяга охладителните кули се разделят на: - вентилатор; - кула; - отворен.

Охладителните кули трябва да се използват в циркулационни водоснабдителни системи, които изискват стабилно и дълбоко охлаждане на водата при високи специфични хидравлични и термични натоварвания. Охладителните кули се използват главно в атомни и топлоелектрически централи и в някои случаи в други индустрии. Техническите и икономическите показатели на тяхната работа, като производство на електроенергия и разход на гориво, до голяма степен зависят от ефективността на охладителните кули в електроцентралите.

Основният технологичен елемент на куловата охладителна кула е водосборният басейн. Дренажният басейн се състои от дъно с дебелина обикновено 250 mm и стени от монолитен или сглобяем стоманобетон. По време на експлоатация стоманобетонните конструкции са в специфични условия: - влажността на въздуха вътре в охладителната кула достига 100%; - напояване на конструкции с рециклирана вода с температура от 10 до 60 ° C; - възникване на значителни вътрешни напрежения през зимата при замръзване във водонаситено състояние; - алтернативно овлажняване и изсушаване на строителни конструкции през лятото; - a агресивността на рециклирана вода и въздух, преминаващи през охладителната кула, по отношение на дизайна.

Агресивността на въздействията се засилва от тяхната цикличност, зависеща от климатичните фактори (колебания на външните температури,промени в посоката и скоростта на вятъра, излагане на слънчева радиация и т.н.) и върху технологичните условия на работа на охладителните кули (големината на топлинното натоварване, честотата и продължителността на прекъсванията в работата на конструкциите и т.н.). Всички горепосочени фактори са много агресивни по отношение на бетона и са придружени от появата на пукнатини, разрушаване на защитния слой от бетон, лющене на бетонната повърхност, което в крайна сметка води до нарушение на херметичността на водосборната зона.

Водосборната зона трябва да е без течове. Степента на водоустойчивост на бетона трябва да бъде най-малко W6-W8, ширината на пукнатината не трябва да надвишава 0,1 - 0,3 mm (в зависимост от режима на работа). Проверката на неговата хидравлична плътност трябва да се извършва най-малко веднъж на всеки три години. Ако има филтрация над 3 литра на 1 m2 намокрена повърхност, водосборният басейн трябва да се изпразни, състоянието на бетонната повърхност да се провери внимателно и всички открити дефекти да се поправят.

Преди да се пристъпи към ремонтните дейности, е необходимо да се извърши подробна диагностика на конструкцията, за да се изберат оптималните материали и технологии, които осигуряват безопасност на дадено ниво.

По-долу е разгледан един от вариантите за хидроизолация и възстановяване на бетона на басейна на охладителната кула. Решенията могат да варират в зависимост от сложността на проблема.

Технология на изпълнение на работата

Условно могат да се разграничат следните етапи на работа: – подготовка на повърхността; – защита от корозия на елементи от стоманена конструкция; – запечатване на фуги и пукнатини; – възстановяване на разрушен бетон; – хидроизолация на бетон; – контрол на качеството на извършената работа;

Подготовка на повърхността

Състоянието на бетонната повърхност, което трябва да има предиремонт и полагане на хидроизолационни материали е не по-малко важно от състоянието на основата под сградата. Бетонната повърхност трябва да бъде структурно здрава и без замърсявания, прах, мухъл, масла и др.

Подготовката на повърхността преди нанасяне на хидроизолационни материали може да се извърши по различни начини. В най-простия вариант подготовката на повърхността се свежда до последователно изпълнение на следните операции: 1. Отстранете слабия, крехък слой бетон с помощта на ударен чук. 2. Почистете бетонната повърхност с четка с метален косъм от прах, мръсотия, нефтопродукти, ефлоресценция, слой мазилка, плочки, боя и други материали. 3. При наличие на фуги, пукнатини, шевове, кръстовища, направете U-образни жлебове със сечение 25x25 mm по цялата им дължина (фиг. 2, 3).

4. Почистете четките с четка с метален косъм. 5. Отстранете защитния слой от бетон около оголената армировка, подложена на корозионни процеси, около целия участък на армировката на разстояние най-малко 10 mm зад пръта. Отстранете ръждата от фитингите.

Защита от корозия на стоманени елементиконструкции

Повърхностите на металните елементи трябва да се почистват с механични четки и стъргалки, пясъкоструйни или сачмоструйни машини. Отделните места трябва да се почистят с шмиргел.

Елементите на стоманените конструкции вътре в охладителната кула, в зависимост от агресивността на средата, в която се извършва операцията, трябва да бъдат защитени от корозия чрез покрития, предвидени в SNiP 2.03.11-85.

Уплътняване на фуги и пукнатини

За да уплътните фуги, шевове и пукнатини, изпълнете следните операции: 1. Навлажнете добре приготвените щамове. 2.Пригответе разтвор от проникващ хидроизолационен материал Penetron. 3. Нанесете разтвора Penetron на един слой с четка от синтетични влакна по цялата дължина на подготвения щрих. 4. Пригответе разтвор на материала "Penecrete". 5. Плътно ги запълнете с длета (разход на материал 1,5 kg/m p. с напречно сечение на длето 25x25 mm) (фиг. 2, 3).

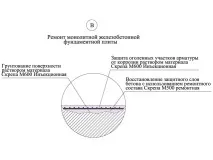

Възстановяване на счупен бетон

Възстановяването на разрушения слой бетон е възможно с помощта на ремонтната смес "Скрепа М500". Този състав има висока якост в ранните етапи на втвърдяване (най-малко 14 MPa вече 1 ден след прилагането на този състав), което е особено важно при извършване на ремонтни работи. Високата степен на водоустойчивост и плътност на тази смес ще позволи да се възстановят разрушените участъци от бетон, както и да се ограничи достъпът на агресивни среди до стоманобетонни конструкции, като по този начин се гарантира техният дълъг експлоатационен живот. За да възстановите разрушения слой бетон, трябва: 1. Навлажнете обилно повърхностния слой бетон до максимално възможно водонасищане. 2. За да се увеличи адхезията на ремонтната смес към бетона, е необходимо да се грундира повърхността с пластичен разтвор на сухата смес "Skrepa M600 инжекция" или други специални състави. 3. Пригответе разтвор на материала "Скрепа М500". 4. Възстановете разрушените участъци от бетон с помощта на материала "Brace M500 repair" (фиг. 4).

Хидроизолация на бетон

1. Навлажнете добре бетонната повърхност. 2. Пригответе разтвор от материала Penetron, нанесете го на два слоя с четка от синтетични влакна. 3. Върху влажен бетон се полага първия слой от материала "Penetron" (разход на материал 600 g/m2). Нанесете втория слой върху пресния, но вече стегнал първи слой.(разход на материал 400 g/m2). 4. Навлажнете повърхността преди нанасяне на втория слой. 5. Обработените повърхности трябва да бъдат защитени от механични натоварвания и отрицателни температури в продължение на 3 дни. В същото време е необходимо да се гарантира, че повърхностите, обработени с материалите на системата Penetron, остават мокри в продължение на 14 дни. На третираната повърхност не трябва да се наблюдава напукване и лющене на покритието.

За навлажняване на третираните повърхности обикновено се използват следните методи: пръскане с вода, покриване на бетонната повърхност с полиетиленово фолио.

Контрол на качеството на извършената работа

Качеството на хидроизолационното покритие може да се оцени по следните методи. Особено внимание трябва да се обърне на: - непрекъснатостта на наложения хидроизолационен материал; – наличие на видими механични повреди или други дефекти – признаци на разслояване на хидроизолационния материал в рамките на 28 дни след полагането; - якост на сцепление на ремонтната смес с бетонната основа.

Ако бъдат открити горните дефекти, те трябва да бъдат отстранени.

Основният метод за контрол на качеството на извършените хидроизолационни работи е измерването на марката на бетона за водоустойчивост чрез ускорен метод за безразрушителен контрол с помощта на устройство тип Agamma-2R (GOST 12730.5-80. "Бетон. Методи за определяне на водоустойчивостта"). В същото време измерванията трябва да се извършват преди началото на хидроизолационните работи и след тяхното завършване, но не по-рано от 28 дни след полагането на хидроизолационни материали.