ИНСТРУМЕНТ ЗА ЩАМПОВАНЕ

Щампите за горещо щамповане са изработени от стомани 5KhNM, 5KhNV, 5KhGM и др. Такива стомани след закаляване и високо темпериране имат висока твърдост и устойчивост на износване и имат достатъчна якост, за да издържат на големи ударни натоварвания по време на щамповане. В същото време тези стомани са добре устойчиви на многократно повторно нагряване от контакт с горещи изковки.

Печатите с малки и средни размери първо се подлагат на механична обработка, а след това на термична обработка. При производството на големи печати, напротив, първо се извършва топлинна обработка, а след това механична. Това се дължи на факта, че при топлинна обработка на големи печати, поради изкривяване, се нарушават размерите на печата. В този случай обаче е невъзможно да се втвърди печатът до висока твърдост, тъй като това ще усложни обработката. При големите матрици обаче не се получава висока твърдост, когато се охлаждат в масло. Невъзможно е да се допусне по-рязко охлаждане поради опасност от пукнатини.

При производството на печати се използва и междинна версия на технологията, когато първо се извършва предварителна обработка, след това термична и накрая окончателна обработка.

Температурата на отвръщане на щампи от посочените стомани е 840–860°C. Малки и средни печати, имащи сравнително проста гравирана форма, могат да се зареждат в загрята до работна температура пещ. Големите печати, особено в случай на сложна форма на гравиране, трябва да се нагряват бавно, стъпаловидно: първо до 600 ° C и след задържане за изравняване на температурата - до температурата на втвърдяване.

Ако втвърдяването се извършва след машинна обработка, когато печатът вече има готово гравиране, тогава трябва да вземетемерки срещу окисляване и обезвъглеродяване. За тази цел работната повърхност на щампата е покрита с отработен карбуратор или изгорени железни стружки преди нагряване и покрита със слой огнеупорна глина отгоре. За да изключите нежелана операция по нанасяне на покритие, след като напълните карбуратора със слой от 5-10 мм, поставете запечатан капак върху щампата, като я запечатате върху ключалката на щампата с пясъчно уплътнение. Можете също така да инсталирате гравюрата на щампата надолу в желязна кутия с карбуратор. Най-доброто нагряване на работната повърхност се осигурява при монтаж с гравиране нагоре. Ако в пещта се заредят няколко щампи, тогава за да се подобрят условията на нагряване, те трябва да бъдат поставени на разстояние най-малко 100-150 mm един от друг.

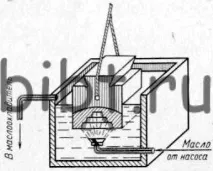

Втвърдяването на печатите се извършва в масло. За целта в транспортните отвори отстрани на щампите се поставят щифтове и с помощта на кран печатите се потапят в резервоара с гравюрата надолу. Трудно е да се движат тежки матрици в резервоара, за да се предотврати образуването на парна риза и торби. За тази цел е по-добре да се монтират маслени душове или устройства за струйно подаване на масло в резервоарите. Това не само помага да се елиминира парната риза, но също така увеличава скоростта на охлаждане, като по този начин увеличава закаляемостта на матрицата (фиг. 75).

Ориз. 75. Закаляване на матрицата с маслен душ

Във Волгоградския завод за тракторни части и нормали е използвано устройство за струйно охлаждане с масло по време на втвърдяване на матрици. Благодарение на увеличаването на закаляването, това направи възможно увеличаването на броя на подновяванията на гравюрата на печата и по този начин да се увеличи общият му експлоатационен живот.

Понякога в резервоара се вкарва въздух под налягане, за да принуди маслото да циркулира. Това обаче причинява преждевременно стареене на маслото и следователно е непрактично.

При закаляване на големи матрици със сложно гравиране, за да се избегнепукнатини, възможно е да се охладят до 780-750 °C преди потапяне в резервоара за охлаждане. Повишаването на температурата на маслото до 70-80 °C също има положителен ефект. Тъй като това е максимално допустимата температура, е необходим строг контрол, за да се изключи възможността за по-нататъшното й повишаване.

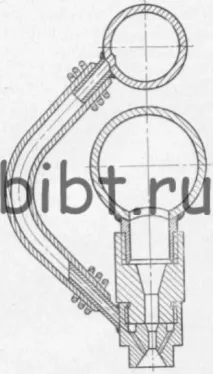

Големи марки с маса от 1,0-1,5 тона или повече се охлаждат със смес въздух-вода. За това се използват устройства, едно от които е показано на фиг. 76.

Ориз. 76. Накрайник за закаляване със смес въздух-вода

Това е дюза, в която водата влиза през свързващ гумен маркуч и след това преминава през пръстеновидния канал в отвори, разположени под ъгъл спрямо оста на дюзата. Сгъстеният въздух се подава през тръби през колектор. В зависимост от размера на матрицата, дюзите се монтират на няколко реда: техният брой в един ред може да бъде до 12 или повече. Препоръчва се разстоянието между дюзата и закаляваната повърхност да бъде 500 mm, а разстоянието между осите на дюзите 150-200 mm. Налягане на въздуха 3 at. По-нататъшното повишаване на налягането само леко увеличава интензивността на охлаждане. Регулирането на скоростта на охлаждане се постига чрез промяна на водния поток. Добри резултати се получават със стъпки на охлаждане. За да направите това, в началния период водният поток е настроен на най-висок - до 500 l / h, а в края намалява до 100 l / h. В последния случай втвърдяващата способност на сместа ще бъде приблизително същата като на маслата. Друг вариант на стъпковия режим е, че охлаждането със смес въздух-вода се извършва до потъмняване на повърхността (

500°C), след което се подава само сгъстен въздух.

Във всички случаи охлаждането по време на втвърдяването не се довежда до стайна температура, тъй като поради голямата маса на щампата температурата на вътрешнатачаст от нея изостава много от повърхностната температура. Когато повърхността се охлади до стайна температура, изоставането на вътрешната зона в температурата, а оттам и в термичното свиване, става толкова голямо, че това често води до пукнатини. В тази връзка охлаждането се извършва само до 150-250 ° C (в зависимост от размера на щампата), след което веднага следва темпериране. За да се определи времето, когато печатът ще достигне тази температура, са необходими известни умения. Ако температурата е под 180-200 ° C, тогава, когато печатът се повдигне от резервоара над повърхността на маслото, последният не пламва. В същото време, ако температурата не е по-ниска от 130-150 ° C, тогава капка влага, която е паднала върху повърхността му, моментално се изпарява.