Избор на позиция за отливане по време на изливане и избор на разделителна равнина

ОБЩИ

Най-широко използваните за производство на отливки получиха пясъчно-глинести форми за леене. Това се дължи на тяхната гъвкавост по отношение на конфигурациите на отливките, видовете използвани сплави и мащаба на производството. Кухината на формата се образува от отпечатъка на шарката в пясъка. Вътрешната повърхност на отливката се оформя с помощта на пръти, монтирани във формата. Между вътрешната кухина на формата и повърхността на пръта се образува пространство, в което се излива течен метал, който след втвърдяване образува отливка. За навлизане на метала в кухината на формата се използват специални канали - литниковата система.

За да се улесни изваждането на модела по време на производството на матрицата, вертикалните стени на модела са направени с наклони.

Разработването на технология за получаване на отливка се състои от следните основни етапи: 1) разработване на чертеж на отливка за отливка; 2) определяне на външния контур и размерите на пръта; 3) избор на дизайн и размери на пръта; 4) изчисляване на елементите на стробната система; 5) изготвяне на скица на формуляра.

РАБОТА ЦЕЛ

Съгласно чертежа на детайла, разработете технология за производство на отливка в пясъчно-глинеста форма (опциите на задачата се издават от учителя в Приложение 1).

Работна поръчка

Разработване на чертеж на отливка

Помислете за последователността на разработване на леярски чертеж, като използвате два примера (фиг. 1 и 2).

Избор на позицията на отливката по време на изливане и избор на разделителна равнина.

Разработването на технологии за производство на леярски форми започва с избора на разделителната равнина на модела, формата и позицията на отливката във формата.

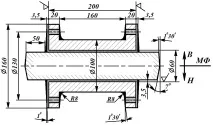

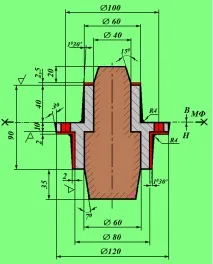

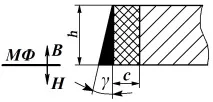

Разделителните равнини на модела и формата се избират, като се вземе предвид конфигурациятадетайли, особено такива елементи, които могат да попречат на свободното изваждане на модела от полуформата. Положението на равнината на съединителя на модела и матрицата е посочено на чертежа: до проекцията на детайла е начертана плътна дебела линия с буквено обозначениеMF (съединител на модела, форма) (фиг. 3 и 4).

Позицията на отливката във формата е показана със стрелки и означена с буквитеB (отгоре) иH (отдолу) (фиг. 3 и 4).

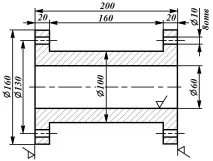

Ориз. 1. Стоманен ръкав

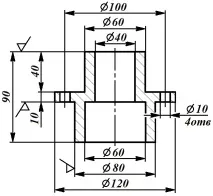

Ориз. 2. Фланец от чугун

Ориз. 3. Чертеж за отливане на стоманена втулка (заедно с прът)

Ориз. 4. Чертеж на фланец от чугун (заедно с пръта)

1.2 Допуски за обработка се присвояват на онези повърхности, където е поставен знакът за обработка ( ). Размерът на надбавката зависи от материала на отливката, нейния общ размер, позицията във формата на повърхностите, върху които е определена надбавката, и метода на производство на отливките. Надбавкатас за леене в пясъчно-глинести форми се предписва съгласно GOST 26645-85 (Таблица 1).

Допуски за обработка на отливки

| Габаритни размери, мм | Позиция за изливане | Допускс, mm за отливки от | |

| излято желязо | да стане | цветни сплави | |

| до 120 | Горна част | 2.5 | 3.5 |

| отдолу, отстрани | |||

| 121-260 | Горна част | ||

| отдолу, отстрани | 2.5 | 3.5 | |

| 261-500 | Горна част | ||

| отдолу, отстрани | 3.5 | ||

| 501-800 | Горна част | 5.5 | |

| отдолу, отстрани | 4.5 |

Допускs за машинна обработкачертежът се обозначава с червен молив или щриховка (фиг. 5).

Ориз. 5. Схема за определяне на наклоните на формоване и надбавките

Малки отвори в отливката (с диаметър по-малък от 20 mm), малки вдлъбнатини и жлебове по време на отливането могат да бъдат пропуснати, поради което те са обозначени с щриховка на чертежа и не се вземат предвид при производството на модела.

В съответствие с табл. 1 надбавки ще бъдат:

а) за стоманена втулка (фиг. 1 и 3) - по 3,5 mm на страничните повърхности с диаметър 160 mm и 3,5 mm на отвор с диаметър 60 mm;

б) за чугунен фланец (фиг. 2 и 4) - 2 mm върху страничната повърхност с диаметър 80 mm, 2,5 mm върху горния край с диаметър 60 mm и 2 mm върху долната повърхност на централния пояс с диаметър 120 mm.

1.3 Формовъчни наклони се извършват върху вертикалните стени на моделите, върху вдлъбнатините и издатините на елементите на моделния комплект за удобство при изваждане на модели (пръчки) от матрицата (корпусната кутия) без нарушаване на целостта. Наклоните се извършват както върху необработени повърхности, така и над допустимото за обработка чрез увеличаване на размерите на отливката (фиг. 5, 3 и 4).

Стойността на наклоните на отливкатаγ зависи от метода на производство на отливката, материала на модела и височината на страничната повърхност (Таблица 2).

Стойността на наклоните на леенеγ съгласно GOST 3212-95

| Височина на страничната повърхност, мм | Ъгъл на наклонγза модела | |

| дървена | метал или пластмаса | |

| до 20 21 - 50 51 - 100 101 - 200 201 - 300 301 - 800 | 3° 1°30' 1° 0°45' 0°30' 0°30' | 1°30' 1° 0°45' 0°30' 0°30' 0°20' |

Ъглите на наклонγ се прилагат към чертежа на отливката на детайла,посочете в градуси и боядисайте в чертежите в черно (фиг. 5).

Изработваме дървен модел:

а) за стоманена втулка с височина на външната странична повърхност 80 mm (броено от разделителната равнина)γ =1°, височината на вътрешната странична повърхност е 30 mm, следователноγ =1°30';

б) за чугунен фланец наклонът на леене на горната и долната странична повърхност с височина 40 mm ще бъдеγ =1°30', наклонът на леене на централния фланец с височина 10 mm ще бъдеγ =3°.

1.4 Филетите (заобляне на вътрешните ъгли) се задават за получаване на плавен преход в свързващите стени. Те предотвратяват отделянето на формовъчния пясък при отстраняване на модела и помагат за предотвратяване на допълнителни напрежения в отливката.

Радиусът на филетоR се изчислява чрез съотношението:

къдетоaиb- дебелината на свързващите стени на отливката;с– коефициент, приет равен на с=1/3 при (a+b)/2 50.

За нашите примери радиусите на филето са:

а) за стоманена втулка

б) за чугунен фланец

Не намерихте това, което търсихте? Използвайте търсачката:

Деактивирайте adBlock! и обновете страницата (F5)наистина е необходимо