Изпаряване на съединения и сплави

Много свойства на филмите зависят от техния състав. За да се получат филми с желани свойства, се извършва изпаряване на вещества, състоящи се от два или повече компонента. Дори чистите филми трябва да се разглеждат като разтвори на основния компонент и примеси, чиято концентрация е в диапазона от 10 -6 до 10 -3%. По този начин технолозите трябва да работят с концентрирани и разредени разтвори. При анализиране на разредени разтвори взаимното влияние на примесите може да се пренебрегне и даденият разтвор може да се разглежда като система, състояща се отnдвукомпонентни разтвори. При концентрираните разтвори е необходимо да се вземат предвид всички възможни взаимодействия между компонентите, което несъмнено е по-трудно. За простота ще анализираме само двукомпонентни решения.

Скоростта на изпаряване на чистите метали във вакуум се определя само от температурата. Когато сплавите се изпаряват във вакуум, налягането на парите на всеки компонент над стопилката се определя от състава на последната и се различава от налягането на парите на чистия компонент при същата температура. Това определя зависимостта на скоростта на изпаряване на сплавта не само от температурата на изпаряване, но и от състава на стопилката. Промяната в налягането на парите на всеки компонент над стопилката при фиксирана температура може да бъде количествено определена с помощта на закона на Raoult. Нека има бинарна сплав, състояща се от компонентиA(разтворител - основният компонент на сплавта) иB(разтворено вещество - легиращ компонент на сплавта). В съответствие със закона на Раул, намаляването на налягането на парите на разтворителAпри дадена температура е пропорционално на моларната фракция на разтвореното веществоB.

Да въведем означенията:РА– налягане на парите на чистия компонентА;РAB– налягане на парите на компонентаАакокомпонентB;nAиnB– молни фракции на компонентите;NAиNB– брой молове съответно разтворител и разтворено вещество;B. Тогава математическата нотация на закона на Раул приема формата

(7.16)

За повечето реални системи (сплави) законът на Раул или не е изпълнен, или е изпълнен в определен диапазон от състави и температури на изпарение.

Методи за термично изпаряване

Термичните вакуумни методи за производство на филми се основават на нагряване на вещество във вакуум до температурата на изпаряване, образуване на пара и нейната кондензация върху субстрат. За нагряване се използват електронен лъч, лазер, джаулова топлина и високочестотно поле.

Електронно-лъчево (EB) изпарение.Принципът на електронно-лъчево нагряване е, че кинетичната енергия на поток от ускорени електрони, когато те бомбардират повърхността на веществото, се преобразува в топлинна енергия, в резултат на което то се нагрява до температурата на изпарение.

За образуването на електронен лъч е необходим източник на свободен, т.е. несвързани с други частици, електрони. За да излети електрон от метала, неговата скорост трябва да е насочена към повърхността на метала и той трябва да преодолее действието на сили, които се стремят да го върнат обратно в метала.

Работата, извършена от електрона за преодоляване на повърхностните сили, които се стремят да го задържат в метала, се наричаработа. При стайна температура броят на електроните в метал, чиято енергия надвишава работата на изхода, е незначителен. Техният брой обаче рязко нараства с повишаване на температурата поради увеличаване на интензивността на топлинното хаотично движение.

Излъчването на електрони от метали, нагрети до висока степентемпературите се наричат термионна емисия, а елементите, направени от метал, използвани за получаване на свободни електрониc, се наричат термионни катодиили простокатоди. Катодният материал обикновено е волфрамова тел. За нагряване на катода, поставен във вакуумна камера, през него се пропуска електрически ток.

За ускоряване (увеличаване на енергията) и насочено движение на електроните се създава ускоряващо електрическо поле. Когато се разглежда движението на електрони в електрическо поле, се приема, че те се намират в доста разредено пространство. В този случай обикновено се пренебрегва взаимодействието между молекулите на газа, оставащ в обема, и движещите се електрони. Ускоряващата потенциална разлика може да достигне десетки киловолта.

Използва се магнитно поле за промяна на траекторията на електроните.

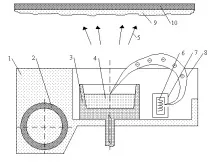

Електронно-лъчевият изпарител (фиг. 7.6) се състои от следните основни компоненти: електронна пушка, отклоняваща система и тигел с водно охлаждане.

Електронният пистолет е проектиран да генерира електронен поток и се състои от волфрамов термичен катод 6 и фокусираща система 7. Електроните, излъчени от катода, преминават през фокусиращата система, ускоряват се поради потенциалната разлика между катода и анода (корпуса) и се формират в електронен лъч 8.

Фиг.7.6. Схема на системата за електронно-лъчево изпаряване: 1 - полюсен връх; 2 – електромагнит; 3 – тигел с водно охлаждане; 4 - изпарен материал; 5 – поток на нанасяния материал; 6 – термичен катод; 7 - система за фокусиране; 8 – електронен лъч; 9 - тънък филм; 10 - субстрат

Отклоняващата системае проектирана да създава магнитно поле, перпендикулярно на посоката на скоростта на електроните, излизащи от фокусиращата система на пистолета, исъстоящ се от полюсни накрайници1и електромагнит2. Между полюсните накрайници са разположени тигел с водно охлаждане3и електронен пистолет. Чрез отклоняване на електронния лъч от магнитното поле, той се насочва към централната част на водноохлаждания тигел3. В точката на падане на лъча се създава локална зона на изпарение на веществото от течната фаза. Материалът4, нагрят чрез електронно бомбардиране, се изпарява и потокът от пари5се отлага под формата на тънък филм9върху субстрата10. Чрез промяна на тока в намотката на електромагнита2е възможно да се сканира лъчът по дължината на тигела, което предполага образуването на "кратер" в изпарения материал.

Тиглите с водно охлажданетрябва да осигуряват дългосрочна непрекъсната работа без добавяне на изпаряващ се материал. Те са направени от материал с ниско налягане на парите и химическа инертност към изпарени материали и газове в технологична камера при висока температура. Най-широко използваните медни тигли с водно охлаждане. Високата топлопроводимост на медта позволява големи разлики на границата между стената на тигела и изпарения материал. В такива тигли е възможно да се изпаряват както огнеупорни вещества (волфрам при 3000–4000 К), така и силно активни химически вещества (титан).

Използва се безтигелно изпаряване, за да се изключи замърсяване на стопилката от материала на тигела. В най-простия случай материалът се изпарява от течен отвор на повърхността на масивен слитък.

Може да се използва подхранване за попълване на запаса от изпарен материал в тигела, за да се поддържа постоянен процес на изпаряване. Може да се извършва периодично или непрекъснато. При непрекъснато подаване тигелът за единица време се доставя с такова количество материал, което съответства на скоростта на изпаряване.

Резистивно нагряване на изпарение.Нагряване на електропроводимо тяло,имащо високо електрическо съпротивление, когато електрически ток преминава през него, се наричарезистивен.

Предимствата на резистивното отопление са висока ефективност, ниска цена на оборудването, безопасност при работа (ниско напрежение на електродите) и малки габаритни размери. Факторите, ограничаващи използването на изпарители с резистивно нагряване, са възможността за замърсяване на нанесения филм с материала на нагревателя, както и кратък експлоатационен живот поради стареене (разрушаване) на нагревателя, което налага периодичната му подмяна.

Изпарителите от този тип с различни конструктивни варианти могат да бъдат сдиректноили синдиректнонагряване на изпаряваното вещество.

Материалите, използвани за производството на изпарители, трябва да отговарят на следните изисквания. Летливостта на материала на изпарителя при температурата на изпаряващото се вещество трябва да бъде незначителна. За добър термичен контакт материалът на изпарителя трябва да бъде добре намокрен от разтопеното изпаряващо се вещество. Не трябва да протичат химични реакции между материала на изпарителя и изпаряваното вещество, както и образуване на лесно изпаряващи се сплави, тъй като това води до замърсяване на нанесените филми и разрушаване на изпарителите.

За производството на изпарители обикновено се използват огнеупорни метали (волфрам, тантал, молибден).

В изпарителите сдиректнонагряване, токът преминава през материала, който трябва да се изпари. Този метод на изпаряване може да се прилага само за сублимиране на метали, т.е. метали, чиято точка на топене е по-висока от температурата на изпарение (хром, титан, магнезий).

Основното предимство на тези изпарители е липсата на термичен контакт между нагряващите им елементи и изпарения метал, което осигурява висока чистота на внасянияфилми. Те обаче осигуряват ниска скорост на изпарение, позволяват изпаряването на малко количество материал, който може да се използва само под формата на лента или тел, а също така не позволяват изпаряването на диелектрици и повечето метали. Напречното сечение на такива изпарители трябва да бъде еднакво навсякъде, в противен случай се получава прегряване в областта на най-малкото напречно сечение и те изгарят.

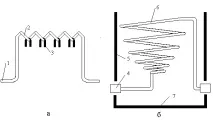

Изпарителите синдиректнонагряване (фиг. 7.7), в които изпаряващата се субстанция се нагрява чрез пренос на топлина от нагревателя, са по-универсални, тъй като позволяват изпаряването на проводими и непроводими материали под формата на прах, гранули, тел, лента и др. Но в същото време се отлагат по-малко чисти филми поради контакт с нагретите части на изпарителя, както и поради изпаряване от материала на нагревателя. Тъй като формата на изпарителя с индиректно нагряване зависи от агрегатното състояние, в което се намира изпареният материал, те се разделят на тел, лента и тигел.

Телените изпарителисе използват за изпаряване на вещества, които намокрят материала на нагревателя. В този случай стопеното вещество се задържа от силите на повърхностно напрежение под формата на капка върху тел нагревател. Телените изпарители се произвеждат във V- и W-образна форма, както и спираловидна и вълнообразна.

Фиг.7.7. Индиректно нагрявани телени изпарители с цилиндрични (а) и конусни (b) телени спирали: 1 – огънат край на спиралата; 2, 6 - цилиндрични и конични спирали; 3 - изпарен материал (гусак); 4 - скоби на проводника; 5, 7 - цилиндрични термични и ограничителни екрани

В случай на лоша омокряемост на изпареното вещество, както и изпаряване на проби под формата на гранули или парчета, се използват изпарители под формата на конична телена спирала.Съществено предимство на телените изпарители е простотата на конструкцията им и възможността за модификация за специфични технологични условия. В допълнение, те добре компенсират разширението и свиването по време на нагряване и охлаждане. Недостатъкът на тези изпарители е малкото количество материал, изпарен в един процес.

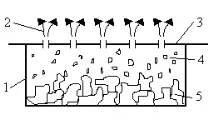

Лентовите изпарителисе използват за изпаряване на метали, които не се придържат добре към телени изпарители, както и диелектрици и са направени с вдлъбнатини под формата на полусфери, жлебове, кутии (фиг. 7.8) или лодки.

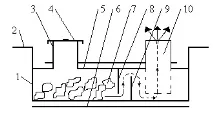

Ефективната защита срещу пръскащи капки, която съпътства процеса на изпаряване на определени вещества, се осигурява отлабиринтниизпарители (фиг. 7.9). Тези изпарители са оформени така, че да изключват директен път за излизане на големи частици от веществото по време на експлозивно изпарение. В резултат на това гранулираната субстанция, постъпваща в лабиринтния изпарител, го напуска само под формата на пара в предпочитаната посока към субстратите.

Фиг.7.8. Изпарител с индиректно нагряване тип кутия: 1 - кутия; 2 – поток от пари на нанесеното вещество; 3 - екран; 4 - пари от изпареното вещество; 5 - изпарено вещество

Фиг.7.9. Изпарител с непряко нагряване лабиринтов тип: 1 - кутия; 2 - лапи; 3, 4 - разклонителна тръба за товарене на материал и неговия капак; – капак на изпарителя; 6 – долен екран; 7 - изпарено вещество; 8, 9 - разделителни екрани; 10 - изходна тръба

Тигелни изпарителиизползвани, като правило, за изпаряване на големи количества насипни диелектрични материали. Тигелите са изработени от огнеупорни метали, кварц, графит, както и от керамични материали (борен нитрид BN, алуминиев оксид Al2O3 - алунд). Максимално допустимата температура на нагряване на кварца е1400 0 С, графит - 3000 0 С, алуминиев оксид - 1600 0 С.