Използване на разтворима нишка за създаване на сложни форми

Една от най-примамливите перспективи, които 3D принтирането обещаваше, беше създаването на форми и обекти, които биха били трудни или невъзможни за получаване по друг начин. Наскоро обаче разбрах, че има определени ограничения за формата на обекти, създадени чрез 3D печат. По принцип те са свързани с факта, че всеки следващ слой трябва да се държи за нещо, в идеалния случай върху предишния слой. Например, не можете да отпечатате изправено Т, защото ако принтерът започне отдолу, лентата в горната част няма да има на какво да се опре, пластмасата ще капе върху подложката и в крайна сметка ще останете без нищо.

Поддържа сложен 3D печат

Можете да заобиколите това, като използвате така наречените опори, които не са част от оригиналния 3D модел. Те могат да бъдат вмъкнати от слайсер, програма, която преобразува 3D модел в набор от инструкции, според които 3D принтерът премества своите възли и механизми, за да се получи 3D обект. Такива опори са удобни, но в същото време създават допълнителни проблеми, тъй като трябва да бъдат отстранени от готовия продукт, почистени и т.н.

Когато за първи път започнах 3D печат, изобщо не използвах опори в моите модели. Това е така, защото слайсерът, който използвах, беше изключително неинтуитивен и никога не успях да разбера как да активирам тази функция. Дори се заинтересувах какво може да се получи от висящи, нелинейни форми, които могат безопасно да бъдат отпечатани без никакви подпори. Експериментирайки с различни форми, отчитайки ограниченията на материалите и технологиите, си представях себе си като средновековен строител. Не е изненадващо, че голяма част от успешните обекти имаха готически вид, като този:

В крайна сметка азПреминах към по-усъвършенстван слайсер, където вече можех да използвам опори, което ми позволи да създавам много по-разнообразни форми. Въпреки това все още се натъкнах на някои ограничения, дори когато използвах поддръжка в моите 3D модели. От обекти със сложна или деликатна вътрешна геометрия беше почти невъзможно ръчно да се извадят носещите конструкции и всичко завършваше или с неуспех, или с много небрежен резултат.

Разтворими материали: PVA и HIPS

За щастие за такива случаи има по-добро решение: опори от разтворими материали. Например поливинил алкохол (PVA) се разтваря лесно дори в студена вода. Но моят Makerbot Replicator 2X е малко придирчив, когато става въпрос за пластмаса. PVA не залепва добре за платформата и не залепва добре за ABS. Постоянно се опитвах да падна, така че трябваше да търся друг материал. Оказа се, че това е полистирол с висока якост (HIPS), който по своите характеристики е много подобен на обикновения ABS (за който Rep 2X е „оптимизиран“). HIPS се разтваря с лимонен, цитрусово вещество. Сложните обекти могат да бъдат отпечатани със стандартен ABS или PLA, а HIPS може да се използва като поддържащ материал. Крайният продукт се потапя в лимонена баня, където HIPS се разтваря за няколко часа. Освен това HIPS има близка работна температура, прилепва добре към ABS и платформата. Консумацията на лимонен е малка, тъй като по-голямата част от опората обикновено се отстранява на ръка. Лимоновата вана е малко по-сложна процедура, отколкото ако беше обикновена вода, но има своя плюс: след къпане частта мирише на лимон!

Всъщност отделен поддържащ материал е интересен само ако печатате много и имате двоен екструдер, в много случаи можете просто да обработите часттаслед отпечатване.

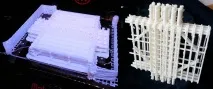

Наскоро направих стрес тест на разтворимата HIPS технология - строителна фирма ме помоли да направя модел на сложна армировъчна конструкция, за да го покажа на клиент. Предложеният дизайн наистина беше много сложен, с голям брой структурни елементи и доста сложна вътрешна геометрия. Нямаше абсолютно нищо общо с класическите ABS опори тук, защото ръчното им изваждане би било невероятно старателна и трудна задача.

Затова тествах HIPS с лимонен. Трябваше да направя девет опита, докато се отпечата необходимата конфигурация. В това, което излезе от принтера, ABS конструкцията беше почти неразличима, беше като в пашкул от HIPS. Отнема 14 часа за отпечатване и почти толкова, за да разтвори HIPS във ваната с лимонен, което не е изненадващо, тъй като HIPS е около 60% от оригиналния обект. Крайният резултат изглежда добре, дизайнерите останаха доволни.

Дори със сравнително проста технология за 3D печат като FDM, много сложни форми могат да бъдат създадени с помощта на различни материали с различни свойства, като например разтворим PVA и HIPS. Постепенно се появяват все повече FDM-съвместими материали, в резултат на което 3D печатът, който сам по себе си е иновативна технология, става все по-гъвкав и разнообразен.