Якостта на опън на бутиловата гума е малко по-малка от естествената гума, но е висока

Якостта на опън на бутиловия каучук е малко по-малка от тази на естествения каучук, но при високи температури това е еднакво и за двата каучука. Устойчивостта на абразия е добра, когато гумата е напълно напълнена (както и при компресия), но устойчивостта все още е много ниска. Недостатъците на бутиловия каучук включват неговата ниска степен на вулканизация, незадоволителна

висока адхезия към метали, лоша съвместимост с някои съставки, ниска еластичност при нормални температури, силно генериране на топлина при повтарящи се деформации.

Някои от тези значителни недостатъци на бутил каучук (като ниска степен на втвърдяване, което предотвратява използването му в смеси с други каучуци, ниска адхезия към много материали, особено метали) се елиминират чрез частична промяна в химическата природа на полимера. Например, чрез въвеждане на малко количество халогенни атоми в макромолекули на каучук. Бромбутилов каучук (от 1 до 3,5 тегл.% бром) се обработва и смесва със съставки по същия начин като бутиловия каучук. Но в същото време бромобутиловият каучук се вулканизира много по-бързо от бутиловия каучук. Скоростта на вулканизация на бромобутил каучук е сравнима със скоростта на вулканизация на естествен, бутадиен-стирен и други каучуци, което прави възможно използването му в смеси с тези еластомери. Други халогенирани бутилови каучуци имат подобни свойства, например хлорбутилов каучук (1,1 - 1,3 тегл.% хлор). Въпреки това, скоростта на вулканизация и свойствата на вулканизатите от хлорбутилов каучук са малко по-ниски от тези на бромобутиловия каучук.

Етиленпропиленовите каучуци са най-леките каучуци, които имат плътност от 0,86 до 0,87. Свойствата зависят от съдържанието и вариацията на етиленовите единици в съполимерните единици.Етиленпропиленовият каучук не съдържа двойни връзки в молекулата, безцветен, има отлична устойчивост на топлина, светлина, кислород и озон. За наситени етилен-пропиленови каучуци се използва пероксидна вулканизация. Етилен-пропилен-диенов каучук, който съдържа частична ненаситеност на връзките, позволява вулканизация със сяра. Той е малко по-малко устойчив на стареене от EPDM.

Богатото естество на съполимера етилен-пропилен влияе върху свойствата на каучуците на базата на този каучук. Устойчивостта на тези каучуци на топлина и стареене е много по-добра от тази на стирен-бутадиена и естествените каучуци. Готовите каучукови продукти също имат отлична устойчивост на неорганични или силно полярни течности като киселини, основи и алкохоли. Свойствата на каучука на базата на този вид каучук не се променят след престой в продължение на 15 дни при 25 ° С в 75% и 90% сярна киселина и 30% азотна киселина. От друга страна, устойчивостта към алифатни, ароматни или хлорирани въглеводороди е доста ниска.

Всички видове EPDM са пълни с подсилващи пълнители като сажди, за да осигурят добри механични свойства. Електрическите, изолационните и диелектричните свойства на чистия EPDM са изключителни, но също зависят от избора на съставките на пълнителя. Техните еластични свойства са по-добри от много синтетични каучуци, но не достигат нивото на естествения каучук и стирен бутадиен каучук. Тези гуми имат два съществени недостатъка. Те не могат да се смесват с други прости гуми и не са устойчиви на масло.

Най-трудните проблеми, ограничаващи използването на EPDM в производството на гуми, санезадоволителна здравина на корда и невъзможност за совулканизация на протекторни каучуци с каучуци на базата на други каучуци. След като тези проблеми бъдат решени, потреблението на етилен-пропиленов каучук може да се разшири значително.

Синтетичният каучук цис-1,4-полиизопрен е доста лек (плътност 0,90 до 0,91). Полиизопреновият каучук е 100% въглеводороден каучук (с изключение на напълнените с масло класове), за разлика от естествения каучук, който съдържа протеини, смоли и др. (до 6%).

Въпреки химическата идентичност с естествения каучук, синтетичният полиизопренов каучук има леки разлики с предимства и недостатъци в сравнение с естествения каучук. Докато естественият каучук не е много еднороден по цвят, вискозитет и чистота, синтетичният полиизопрен е по-равномерен, по-лесен за обработка, по-светъл на цвят и по-чист. Но има малко по-лоши характеристики в якостта на суровия полимер (тази характеристика е особено важна при производството на гума) и в модула. Полиизопреновият каучук има по-голямо удължение от естествения каучук. Ето леките разлики в свойствата на вулканизираните каучуци.

2.1 Сравнение на свойствата на основните видове каучук

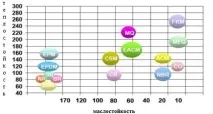

Сравнение на някои свойства на каучуките за общо и специално предназначение е представено на диаграмата по-долу. Абсцисната ос характеризира маслоустойчивостта на гумите - ординати - топлоустойчивост.

Сравнение на някои свойства на каучуките за общо и специално предназначение

(a) SBR - стирен бутадиен каучук, BR - бутадиен каучук, NR - естествен каучук, IIR - бутилов каучук, EPDM - етилен пропилей диен каучук, EPM - етилен пропилен каучук, CR - хлоропрен каучук, CO - епихлорохидрин каучук, ACM - акрилат nyкаучук, NBR - нитрилен каучук, CSM, EACM, CR, MQ, FMQ

3.Технология и производство

Производството на синтетичен каучук се основава на процеса на полимеризация в присъствието на различни катализатори.

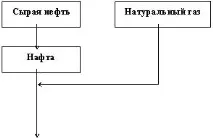

Изходната суровина при производството на каучуци е суров нефт, който се разделя на фракции (въглеводороди с определен размер) и след това се използва в синтеза на необходимите мономери. Мономерите се използват за производството на синтетичен каучук чрез различни методи на полимеризация.

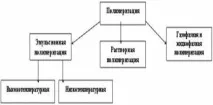

В зависимост от фазовото състояние на средата, в която протича реакцията на полимеризация, се разграничават няколко вида процеси: течнофазова, газофазова, емулсионна и полимеризация в разтвор. Синтетичните каучуци, получени чрез различни методи на полимеризация, се различават по структура и следователно по свойства.

Газофазна и течнофазова полимеризация

Полимеризацията на бутадиен под въздействието на метален натрий в течна мономерна среда е първият промишлен метод за синтез на каучук. Малко по-късно е разработен и въведен в промишлеността газофазов метод за полимеризация на бутадиен. Полимеризацията в газова фаза има редица предимства в сравнение с полимеризацията в течна мономерна среда (полимеризация в течна фаза): алкалният метал се използва под формата на каталитична паста, което увеличава повърхността му. Полученият полимер беше по-еднороден по качество, производството на каучук беше опростено и по-безопасно и се появи възможност за частична механизация.