Как е бетонният под

- прилаганият бетон не е по-нисък от M-300;

- разликата в дебелината на бетонната замазка не трябва да надвишава 3 - 5 см. В противен случай се препоръчва да се изравни основата с бетон;

- препоръчителната дебелина на бетоновия под върху уплътнената основа е минимум 12 cm, върху съществуващата бетонова основа най-малко 7 cm;

- стандартната опция за армировка е пътна мрежа. При повишени натоварвания се препоръчва дебелина на пода минимум 12 cm и армирана армировка с обемна армировъчна клетка;

- за подове с високи експлоатационни натоварвания се препоръчва използването на втвърдители за бетонна повърхност (топинги), които повишават якостта на бетонната повърхност със 100%;

- полимерна импрегнация се използва за отстраняване на прах и втвърдяване на бетонната повърхност.

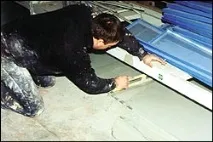

На първо място, монтажът на нов бетонен под включва следните дейности - изравняване на основата и нейната подготовка. Изравняването на основата трябва да се извърши с оптичен и лазерен нивелир. Целта на тази операция е да се определи релефа на основата, нулевата маркировка, нивото на подовата повърхност, изчисляването на наклона (ако е необходимо, неговото устройство).

При полагане на бетонов под върху земя е необходимо първо да се уплътни добре, за да се избегне по-нататъшно напукване на пода поради слягане на основата. След трамбоване върху земята се полага пясъчна възглавница. Дебелината му може да бъде различна в зависимост от видовете основни почви, степента на тяхното замръзване, височината на издигане на подземните води и др. (варира от 0,5 до 1 m). Пясъчната възглавница също трябва да бъде уплътнена.

Необходимо е да се извърши задълбочена подготовка на основата. Ако има пукнатини, тогавате трябва да бъдат разширени и запълнени с ремонтна смес, състояща се или от полимер, или от цименто-пясъчна смес върху напрегнат цимент.

Участъците от бетонната основа, които не могат да бъдат ремонтирани, трябва да бъдат напълно демонтирани и да се постави нов бетон. Разликите във височината в определени участъци от основата се отстраняват с фреза. Полученият прах се отстранява с промишлени прахосмукачки. В случай, че разликата във височината на старата бетонна основа надвишава 3-5 cm, тя трябва да се изравни с бетонова основа. След уплътняване на пясъчната възглавница или шлайфане и обезпрашаване на старата бетонна основа се полага хидроизолацията. Най-често се изработва от рулонни битумни хидроизолационни материали или полимерни мембрани. Ако в почвата няма влага или нейното засмукване за подовата конструкция не е критично, достатъчно е да направите подложен слой от полиетиленово фолио. При обекти с голяма площ бетонната подова замазка се монтира с помощта на "карти" - правоъгълници с определен размер. Размерът на "картата" се определя от площта на пода, положена по време на работната смяна, т.е. производителност. По периметъра на картата е монтиран кофраж. Като кофраж могат да се използват вибриращи водачи за замазка. Кофражната линия, ако е възможно, трябва да съвпада с модела на разширителните фуги, тъй като в повечето случаи това е кръстовището на вече поставен и прясно положен бетон. Като армировка за бетонови настилки най-често използваната пътна мрежа е от армировка клас B-I с диаметър 5 mm пръти с размер на отворите 150X150 mm, или 100X100 mm. В случаите, когато подът е изложен на повишени натоварвания (камиони, мотокари, стакери и др.), препоръчително е вместо пътната мрежа или заедно с нея да се използва армировъчна клетка.Армировъчната клетка по правило е плетена на място от арматурни пръти с диаметър от 8 до 16 mm. В случаите, когато високите динамични натоварвания ще повлияят на пода (работа на механизми и тежко оборудване, съхранение на обемисти продукти и др.), стоманените влакна могат да се използват като армировка за увеличаване на якостта на удар и устойчивостта на бетона на опън при огъване.

След като кофражът е монтиран и армировката е положена, те започват да бетонират подовете. Обикновено бетонната смес, поставена в замазката, има подвижност Р2, което съответства на наклон на конуса от 6 до 10 см. Но в някои случаи могат да се използват смеси с друга подвижност. Зависи от начина на полагане и интензивността на уплътняване. Ако миксерът може да се движи близо до мястото на полагане, бетонната смес се разтоварва директно върху подготвената основа. Ако работата не се извършва на първия етаж или в случаите, когато бетонобъркачката не може да стигне до мястото на монтажа, се използва бетонна помпа.

Уплътняването и изравняването на бетонната смес може да се извърши по два начина: с помощта на вибрираща замазка по протежение на водачите или с помощта на правилото „фар“.

Когато използвате вибрираща замазка, първо трябва да я поставите на нулево ниво и внимателно да поставите водачите по протежение на хоризонта. В процеса на работа трябва да се уверите, че те не са съборени. След това върху водачите се монтира виброрелса. Бетонната смес се излива върху подготвената основа и се изравнява по такъв начин, че горната й част да е малко над нивото на вибриращата замазка. Бетонната смес под действието на вибрации се утаява до желаното ниво и се изравнява. В същото време е необходимо да се гарантира, че вибриращата замазка постоянно се плъзга по повърхността на бетона. Където сместа се утаява под негониво, добавете бетон с лопата в необходимите количества. Ниво се поставя в основата на пода и определено ниво се избира на случаен принцип. След това към стената се поставя релса, върху която има нулева маркировка на нивото на пода, така че дъното й да съвпада с тази маркировка. На релсата се поставя риск, съответстващ на ниво, произволно избрано с помощта на нивелир. Бетонна смес се излива върху основата до приблизително половината от необходимото ниво и от нея се правят могили-маяци на стъпки от 2 м. На всяка от могилите се монтира релса с риск. Рискът се комбинира с нивото, зададено на нивото. След това горната част на могилата се регулира по дъното на релсата. В края на подготвителната работа пространството между маяците се излива с бетонна смес. Подовата повърхност се изравнява с правилото наравно с върховете на "фаровете". Уплътняването се извършва от дълбоки вибратори. След приключване на процеса на полагане, уплътняване и изравняване на бетоновата смес се извършва обработка на повърхността на бетона. За тези цели се използват мистрии с дисково острие (така наречените "хеликоптери"). Но тук е необходимо да се направи технологична пауза, за да може бетонът да придобие първоначална якост. В зависимост от влажността и температурата на околната среда тази пауза е от 3 до 7 часа. През това време бетонът се втвърдява по такъв начин, че възрастен, стъпвайки върху повърхността му, оставя следа с дълбочина 3-4 мм. През този период трябва да започнете грубо фугиране на повърхността. Бетонът в близост до конструкции, колони, ями, врати и стени трябва да се третира първо, тъй като тези зони ще се втвърдят по-бързо от останалата част от зоната. Фугирането на бетон в тези места се извършва с машини за заглаждане на ръбове, оборудвани със свободно въртящ се кръг. Прикогато се използва сух втвърдител (топинг), той внимателно се разпръсква върху повърхността на замазката, опитвайки се да постигне еднаква дебелина на слоя. Разходът на материал при първото нанасяне е около 2/3 от общия обем. Веднага след като покритието поеме влагата от бетона (това ще се види по потъмняването на повърхността), се прави първата грапава мистрия с машина за заглаждане на бетон с диск или плаващи остриета. След приключването й незабавно се добавя останалата 1/3 от заливката, за да има време да поеме влагата от циментовото мляко, преди водата да се изпари. Веднага след като сместа се насити с влага, веднага преминете към втората груба фугираща смес (по същия начин, както е описано по-горе). При грубо фугиране якостта на бетона постепенно се увеличава. В момента, в който кракът на човек остави следа с дълбочина около 1 мм, трябва да започнете да завършвате фугирането. Извършва се с довършителни остриета на мистрия. Разходът на топинг зависи от техническите условия и натоварванията на пода и е:

- с леко и средно натоварване: 3 - 5 kg / m2;

- при средно и тежко натоварване: 5 - 8 кг / м2. Минимален разход за цветни топинги от 5 кг/м2.

Има 3 основни типа разширителни фуги върху бетонна замазка:

изолационни шевове; свиващи се шевове; строителни шевове

Покрай стените, около колоните и около основите на съоръженията се изпълняват изолационни фуги, за да се предотврати пренасянето на деформации от строителните конструкции върху подовата замазка. Това става чрез полагане на изолационен материал по протежение на строителните конструкции непосредствено преди изливането на бетоновата смес.

Свиваемите фуги са необходими, за да се предотврати хаотичното напукване на замазката по време на процеса на втвърдяване. Те ви позволяват да създавате прави провиснали равнини в бетон. В резултат на това замазката се напуквададено направление. Те могат да бъдат изрязани по осите на колоните и съединени с ъглите на шевовете, минаващи по периметъра на колоните. Подовите карти, образувани от термосвиваеми фуги, трябва да бъдат възможно най-квадратни. Или: дължината на картата не трябва да надвишава ширината повече от 1,5 пъти. Като общо правило, колкото по-малка е картата, толкова по-малък е шансът за произволно кракване. Конструктивните фуги се поставят там, където е приключила бетоновата работа за деня. Формата на ръба на замазката за структурна фуга обикновено се прави на принципа на шип в жлеб; могат да се използват траверси (летви), положени напречно на фугата. Ламелите трябва да бъдат монтирани в средата на дълбочината на замазката под прав ъгъл спрямо шева. Тъй като структурните фуги често действат като свиваеми фуги (те позволяват малки хоризонтални движения, но не и вертикални), желателно е конструктивната фуга да съвпада със свиването. За да се улесни почистването и да се запази целостта на краищата на шева при натоварвания от трафика, изрязаните шевове трябва да бъдат запечатани. Това ви позволява да предпазите шева от проникване на вода и агресивни среди, както и от запушване. Видът на уплътнителя зависи от натоварванията и условията на работа. Например, когато подовете често се почистват мокро и трябва да издържат на големи натоварвания, уплътнителите се предпочитат да бъдат достатъчно твърди, за да поддържат ръбовете на фугите и да предотвратят отчупване, и достатъчно пластични, за да издържат лесно отваряне и затваряне на фугата. Най-подходящият уплътнител в тази ситуация е PU-40 emphimastic. Преди запечатване фугата трябва да бъде почистена от прах и отломки чрез продухване със сгъстен въздух, механично четкане или пясъкоструене. В случаите, когато се поставят високи изисквания към повърхността по отношение на якост и абразия, се препоръчва сухо втвърдяване.смес на базата на цимент с добавка на кварц, метални стърготини или корунд, характеризираща се с повишена твърдост и устойчивост на абразия. Този втвърдител се нанася директно върху пресен бетон и се изтрива с гребни машини. Марката бетон на такава повърхност достига M600. Работата се извършва на 2 етапа: първо се втрива специален цветен втвърдяващ състав в прясно положен изравнен бетон, след което за допълнително обезпрашаване се нанася втвърдяващата импрегнация Ashford Formula, която има консистенция, подобна на вода, и следователно, равномерно разпределена върху повърхността на бетонната замазка с пръскачка или четка, тя прониква в бетона с 3-4 mm. Това стабилизира повърхността и минимизира образуването на пукнатини. В допълнение, Ashford Formula свързва соли в бетонната матрица. Това е много важно, тъй като именно солите причиняват образуването на прах. След 40-45 минути след нанасяне импрегнирането се желира върху бетонната повърхност. Залива се с вода за разтваряне и допълнително импрегниране на замазката. Импрегнирането на повърхността на бетонния под с Ashford Formula трябва да се извърши, когато бетонът е придобил якост, достатъчна да издържи на лек пешеходен трафик (обикновено на следващия ден след полагането). В резултат на използването на състава Ashford Formula, повърхността на пода е значително подсилена и става плътна срещу влага и химически разтвори. Твърдостта на горния слой бетон се увеличава с 40%, якостта на удар - с 13%, устойчивостта на абразия - с 30%. Основният проблем в този случай е текущото състояние на подовата повърхност: наличието на явни и скрити структурни дефекти (пукнатини, чипове, дупки, черупки), наличието на слаб повърхностен слой или някакъв вид покритие. В случая за ремонтможе да се използва комплексната система "RetroPlate", която позволява да се отстранят всички горепосочени дефекти. Отнася се за материали с химическо втвърдяване на повърхността. Бетонният под, обработен с него, има повишена устойчивост на влага и повечето химически съединения. RetroPlate не променя качеството и текстурата на повърхността. Трябва да се има предвид, че получаването на добър декоративен външен вид зависи от степента на предварителна подготовка на повърхността. Можете да започнете да използвате такъв под в рамките на един ден след прилагането на импрегнирането. Извършва се следният набор от работи:

- смилане на стария бетонен под на дълбочина 10 mm;

- шлайфането се извършва с шлифовъчно-мозаечни и фрезови машини за бетон. Съществуващите пукнатини са "бродирани" и запълнени с ремонтна смес;

- обезпрашаване и измиване на полиран под;

- импрегниране на бетон с обезпрашаваща и втвърдяваща смес RetroPlate. Преди нанасяне на импрегнирането бетонният под трябва да се напои с чиста студена вода;

- почистване и отстраняване на остатъците от импрегнация RetroPlate от повърхността на замазката с вода, кълчища и парцали.