Как условията на съхранение влияят на абразивните колела

Как условията на съхранение влияят на абразивните колела

Режещите и шлифовъчни дискове за ъглошлайфи и машинни инструменти обикновено се наричат абразивни инструменти. Нашите редактори многократно са тествали такива продукти. Този път решихме да проверим на практика едно твърдение, което отдавна се възприема от пазара като аксиома. Известно е, че качеството на кръговете намалява при съхранение. Колкото повече време е минало от датата на пускане, толкова по-лошо е представянето им. Особено осезаем отрицателен ефект има съдържанието на влага в атмосферния въздух.

Всъщност не сме имали съмнения относно валидността на тези твърдения. Тази информация е многократно проверена и препроверена от дългосрочни наблюдения както на производителите на абразивни инструменти, така и на потребителите и продавачите. Всеки, който по един или друг начин е свързан с абразивите, потвърждава, че да, качеството на кръговете намалява по време на съхранение. И във влажен въздух пада много по-бързо. Въпреки това решихме да проверим дали наистина е така - анекдотът, поставен в епиграфа, подсказа, че понякога е полезно да се проверяват истините, които изглеждат елементарни. Но основната цел не беше проверка, а изясняване - кои характеристики се влошават и с колко. Наистина ли "страда" устойчивостта на износване и наистина ли пада с 30%? Тези цифри са били изказвани от мнозина, но техният произход отдавна е забравен през годините.

Подобно проучване може да представлява интерес за всички участници на пазара и ето защо. Голяма част от асортимента, продаван в България, се състои от колела, произведени в Китай по поръчка на български фирми и под собствени търговски марки. Доставката се извършва по море - това е най-евтиният начин. Но това означава, че кръговете в морето се правят по четири или петседмици. Контейнерите не са херметични и вътре навлиза влажен морски въздух. Това няма ли допълнителен негативен ефект? И ако има, колко по-лоши са качествата на китайските среди в сравнение с европейските и българските, които не пътуват по море?

ЕКСПЕРИМЕНТ

Пет седмици по-късно взехме всички кръгове и отново отидохме в Иваново за тестване. „Маринованите“ проби бяха тествани на SIP преди тестването (при скорост на тестване, ускорявайки ги до 7300 rpm). Спомнете си, че такава проверка обикновено се изисква, но ще говорим за това отделно. Всички копия преминаха успешно теста и ние продължихме тестването.

ИЗДЪЛЖИТЕЛНОСТ

Първият тест беше посветен на изследването на устойчивостта на износване. За целта използвахме мощна 12-киловатова машина за рязане с хидравлично подаване на колелата в зоната на рязане. За статистика са взети три проби и всяка е направила по 50 среза на арматурен прът с диаметър 20 mm. Ако 50 срязвания не са работили и колелото се е износило до фланеца по-рано, тогава се отчита броят на напълно направените срезове. След това се изчислява коефициентът на смилане и се гледа дали се е променил много в сравнение с "прясно изпечените" кръгове.

Познавайки коефициента на смилане, е възможно да се изчисли максималния възможен брой разфасовки от даден материал, които този кръг може да направи, преди да се износи напълно. Когато тествахме триони, използвахме този метод, за да покажем резултатите по-ясно. В този случай ние основно не посочваме броя на съкращенията, а посочваме промяната като процент от първоначалното ниво. Ако посочите число, това вече е вид препратка към реални фабрични продукти, но ние не искахме това - въпреки това всъщност тестваме някакъв вид „сферични кръгове ввакуум." Всъщност така е - рецептата не е типична, така че няма да намерите аналози в продажба.

СКОРОСТ НА РЯЗАНЕ

Като тестов стенд за този тест използвахме ъглошлайф Metabo WX 26-230 Quick, захванат в специална стойка. Измервателните клещи бяха „окачени“ на мрежовия кабел, контролирайки натиска върху кръга с тяхна помощ. Това беше направено, за да се изключи претоварването на инструмента - консумацията на ток не трябва да надвишава 10 A. Тук също тествахме три екземпляра, всеки от които направи три разфасовки на армировъчен прът, както в предишния експеримент. Освен това за всяко рязане вземахме ново парче от пръта, за да не срежем вече нагрятия метал, което може значително да изкриви резултатите.

Този тест показва способността на кръга да се актуализира, докато работи. Има твърди дискове, които се характеризират с наистина изключителна устойчивост на износване, но изискват много силен натиск, за да работят ефективно. Такива кръгове са оптимални за мощни машини за рязане. Но когато работите с инструмент с мощност от 2,5 kW, е много по-удобно да имате доста меки кръгове, които сами по себе си се износват много по-бързо, но при относително ниско налягане те режат много ефективно. Интересувахме се дали твърдостта на колелото не се променя по време на съхранение.

МЕХАНИЧНА ЗДРАВИНА

Тук всичко е просто - обичайният тест по методите на GOST на специална машина до скорост, която е 1,87 пъти по-висока от максималната работна скорост. В този случай 12400 об./мин. Тестът се счита за преминат, ако кръгът не е разпръснат.

РЕЗУЛТАТИ ОТ ТЕСТА

Да започнем от края. Тестът за механична якост премина с гръм и трясък. И новите, и „застоялите“ кръгове показаха един и същ резултат и много висок - всички издържаха на ускорение до над 1500 оборота в минута.Заключаваме, че този параметър не се влошава по време на съхранение.

Тестът за скорост на рязане даде подобен резултат - не беше открита разлика. Всички проби бяха изрязани с еднаква ефективност, така че този параметър също може да се счита за постоянен.

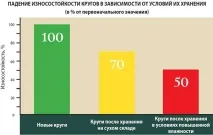

Но тестът за устойчивост на износване постави всичко на мястото си. Колелата, които се съхраняват в сух склад, показват осезаем спад в коефициента на смилане - с около 30%. "Маринованите" потънаха още повече - с 50%.

ОБОБЩЕНИЕ

Съдейки по резултатите, устойчивостта на износване пада за всички кръгове, но в много по-голяма степен за тези, които се доставят по море (и това са китайски продукти). Това изглежда обяснява, поне отчасти, факта, че кръговете от КНР често се представят по-ниско в нашите тестове. Това едва ли е единствената причина, но със сигурност допринася.

Предвиждаме, че в бъдеще производителите и вносителите ще обърнат повече внимание на подобряването на влагоустойчивостта на своите продукти. Една от наличните днес възможности е използването на специални добавки, които повишават устойчивостта на бакелитовата смола към влага. Също така е възможно да се използват запечатани опаковки - вече има прецеденти. Възможно е местните производители да успеят да увеличат пазарния си дял - те имат ясно конкурентно предимство, тъй като продуктите им не пътуват по море. Всичко зависи от това какво точно ще могат да предложат на пазара и как тези предложения ще представляват интерес за останалите участници. Но във всеки случай 30 и още повече 50% е доста сериозна стойност, за която определено си струва да се борите.

И така, фактът е установен - влагата все още има значително отрицателно въздействие върху устойчивостта на износване на абразивните колела. Нокак точно става това? Помолихме Руслан ЮНУСОВ, водещ технически специалист в Metadynea, производител на пулверизирани бакелитни смоли, да отговори на този въпрос.

Вредният ефект на влагата върху свойствата на абразивите се дължи на няколко фактора наведнъж. Можете да говорите за всеки от тях поотделно.

Абразивите се състоят от различни по природа вещества - органични и неорганични, които нямат химически връзки помежду си. Не е трудно да разберете същността на връзката им - представете си, че смолата и абразивът се "държат" като много слаби магнити. Струва си леко да увеличите разстоянието между тях или да намалите зоната на контакт, тъй като силата на тази връзка бързо намалява. В този случай микрометрите са достатъчни.

ФИЗИЧЕСКИ ФАКТОР

Бакелитната връзка и абразивът имат различни коефициенти на топлинно разширение. В същото време трябва да се има предвид, че структурата на абразива е "фиксирана" в пещта при доста висока температура (180–200 ° C) по време на изпичането на кръговете. След това се охлаждат до стайна температура в цеха и дори до отрицателни температури, ако това се случи през зимата в неотопляем склад. В този случай абразивното зърно се свива с една степен, а бакелитната връзка с друга, което води до напрежения и в крайна сметка до микропукнатини. Поради това силата на сцепление на нашите "магнити" е намалена.

Процесът на свиване и появата на микропукнатини не се случва моментално, отнема определено време. Ускорява се от циклични промени в температурата, като "ден / нощ" и механично въздействие (един транспорт по нашите пътища струва нещо).

Тези микропукнатини сами по себе си не дават мощен отрицателен ефект, ако не растат. В случай на достъп до влажен въздух, водата влиза в действие.Сам по себе си той е безвреден, но в комбинация с микропукнатини създава капилярен натиск. Това е точно същото налягане, поради което зародишът успява да пробие асфалта. В зависимост от размера на капиляра, той може да достигне стойности от десетки и дори стотици атмосфери, което води до микрофрактура на кръга и съответно до намаляване на неговата производителност.

ХИМИЧЕСКИ ФАКТОР

Бакелитната връзка е направена на базата на основи, а като абразивно зърно по правило се използва корунд (известен още като алуминиев оксид), който е лесно разтворим в основи. Единственото нещо, което е необходимо, за да започне реакцията, е водата.

Възниква разумен въпрос: възможно ли е да се предотврати влошаването на характеристиките на абразивите?

Отговорът е недвусмислен: "Да"! Всеки от горните негативни фактори има свой собствен „противоотрова“. По същество абразивите са композитен материал. Производителите на композитни материали отдавна са изправени пред подобни проблеми и са намерили решения. Те идват главно от отбранителната промишленост и авиационната индустрия, където композитите се използват в огромни количества и са обект на най-строги изисквания. Следователно цялата необходима гама от добавки не само е разработена, но и е преминала много години тестване.

Защо тези добавки не се използват от производителите на абразиви? Причината е съвсем очевидна: това ще доведе до увеличаване на цената, както поради цената на самите добавки (необходимото при производството на Boeing 777 или SU-30 не винаги е икономически осъществимо за производството на режещо колело), така и поради сложността на процеса (оборудване, специалисти и т.н.). Сега цените на много добавки са паднали до приемливо ниво, но необходимостта от стриктно спазване на технологията на тяхното използване не е изчезнала. Очевидно това е, което създава трудности.от китайски производители на абразиви.

Автор на теста: Алексей МЕСНЯНКИН