Метод за настройка на резонаторни огледала

Собственици на патент RU 2592051:

Начинът за настройка на огледалата на резонатора е да се монтират рамки с огледала, притиснати в три точки върху носещата част на резонатора и да се изравнят работните повърхности на огледалата. Настройката се извършва на два етапа. На първия етап - при регулиране на резонатора се измерва ъгълът на отклонение между работните повърхности на огледалата, според който се определя мястото на рафиниране на повърхностите на рамката, след което те се постигат чрез рафиниране на тези повърхности чрез прилепване върху шлифовъчно колело. На втория етап - при настройка на лазера, качеството на настройката се проверява на първия етап чрез измерване на енергията на излъчване и разпределението на интензитета на радиационното петно в далечната зона, които се използват за преценка на степента на точност на съвпадение на работните повърхности на огледалата и, ако е необходимо, прецизиране на повърхностите на рамката. ТЕХНИЧЕСКИ ДЕЙСТВИЕ: осигуряване на висока точност на центриране на работните повърхности на огледалата при регулиране на резонатора. 3 болен.

Изобретението се отнася до лазери, по-специално до конструктивни елементи на оптични резонатори, използвани за първоначална настройка на резонатора, стабилизиране на изходните параметри на лазера и може да се използва при производството на лазерно оборудване, работещо при тежки условия на работа, като удар, вибрации при излагане на екстремни температури на околната среда.

Известен полезен модел, наречен "Устройство за центриране на оптични елементи", патент на България № 91655, IPC H01S 3/08, G02B 7/00, публ. 2010 г., който описва метод за настройка на огледалата на резонатора, който се състои в това, че регулираният оптичен елемент се монтира в корпуса. Пръстенообразните шайби са монтирани на корпуса съосно на оста на оптичния елемент по такъв начин, че в началния момент теса в контакт с клиновидни повърхности и техните външни крайни страни са успоредни една на друга, за което най-голямата ширина на единия пръстен се комбинира с най-малката ширина на другия пръстен. С гайка пръстеновидните шайби се притискат без хлабина към тялото с определена сила и се затягат, осигурявайки предварително напрежение, поради еластичността на тялото в средната му част, където са направени прорезите. Спиците се завинтват в отворите с резба на външните повърхности на пръстеновидните шайби. С помощта на спици всяка от шайбите се завърта около оптичната ос. В този случай получената сила се предава през гайката и предизвиква деформация и ъглово движение на корпуса с монтирания в него оптичен елемент, осигурявайки плавна и прецизна настройка с висока степен на чувствителност в много малки ъглови диапазони. В този случай ъгловите премествания на оптичния елемент се осигуряват поради еластичната деформация на взаимно перпендикулярни тънки елементи (мостове), образувани от две двойки канали, направени успоредни един на друг и перпендикулярни на оптичната ос.

Носещата повърхност на корпуса за монтиране на пръстеновидните шайби се състои от цилиндрични и конусовидни секции, като дължината на цилиндричната секция не надвишава най-малката ширина на пръстеновидната шайба, а ъгълът на наклона на конусната секция леко надвишава двойната стойност на ъгъла на скосяване на една пръстеновидна шайба. Всяка шайба има една от плоските страни клиновидно скосена под същия ъгъл. Гайката има сферична повърхност в зоната на контакт с пръстеновидната шайба, за да се постигне контакт между повърхностите без луфт при всяко ъглово положение на пръстеновидните шайби. Диапазонът и точността на регулиране на ъгъла на въртене на оптичния елемент зависи от ъгъла на скосяване на пръстеновидните шайби и може да се промени при инсталиране на нова двойка пръстеновидни шайби с различен ъгъл на скосяване.

Тази центровка на оптичния елемент, дължаща се на дизайна на устройството, има способността да се регулира плавно и точно с висока чувствителност в малки ъглови диапазони и е устойчива на вибрации и значителни температурни промени.

Този метод на настройка обаче е много трудоемък и се основава на използването на устройството за центриране в лазера, което му придава допълнителни характеристики на тегло и размер.

Най-близкият аналог на заявеното изобретение, избран за прототип, е известен от японския патент № 2010135852, H01S 3/08, публ. 2010, метод за настройка на огледалата на резонатора, който се състои в монтиране на рамки с огледала, притиснати в три точки върху носещата част на резонатора и подравняване на работните повърхности на огледалата. Всяко огледало се монтира в регулируема огледална рамка, която в зависимост от версията съдържа: държач, регулиращи винтове, натискна пружина, еластичен елемент и еластична пластина.

При регулиране огледалото се притиска към корпуса на държача от страната, противоположна на отразяващата повърхност и по дължината на отразяващата повърхност с еластичен елемент. Еластичният елемент е притискаща плоча, която при натискане върху огледална повърхност променя ъгъла на своето положение. Притискащата плоча може да бъде направена под формата на три сектора.

Този метод има прост механизъм за настройка, но не е достатъчно точен поради използването на еластични елементи и пружини, поради което не може да се използва в лазерни конструкции, работещи при тежки условия на работа (например удар или вибрация).

Проблемът, който трябва да бъде решен с изобретението, е да се подобри точността на центрирането на огледалото при регулиране на лазерния резонатор,работа при повишени експлоатационни натоварвания (при механични и термични натоварвания, при ударни и вибрационни натоварвания, под въздействието на екстремни температури на околната среда).

Техническият резултат, получен чрез използването на предложеното техническо решение, е постигането на висока точност на центриране на работните повърхности на огледалата при настройка на резонатора.

The specified technical result is achieved by the fact that in the method of tuning the mirrors of the resonator, which consists in installing frames with mirrors pressed at three points on the bearing part of the resonator and combining the working surfaces of the mirrors, the feature is that the adjustment is carried out in two stages, at the first stage - when tuning the resonator, the angle of deviation between the working surfaces of the mirrors is measured, by which the place of refining the surfaces of the frame is determined, after which they are achieved by refining these surfaces by lapping on a grinding wheel , at the second stage - when adjusting the laser, the quality of the adjustment is checked at the first stage by measuring the radiation energy and the intensity distribution of the radiation spot in the far zone, which are used to judge the degree of accuracy of matching the working surfaces of the mirrors and, if necessary, refine the surfaces of the frame.

Както е известно, когато лазерът работи в тежки условия на работа: при механични и термични натоварвания, при ударни и вибрационни натоварвания, под въздействието на екстремни температури на околната среда, както и при термични въздействия, водещи до неравномерно локално нагряване, което може да доведе до асиметрични деформации на основата, може да възникне разместване на оптичния резонатор. Котиращи възли на резонаторни огледала, които се използват за лазерна настройка иса негова неразделна част, като правило съдържат пружини, клиновидни пръстени, резбови връзки, имат големи характеристики на тегло и размери, което води до несъответствия под въздействието на външни фактори, увеличаване на честотите на естествените вибрации на конструкцията и в резултат на това до намаляване на стабилността на лазера.

Това осигурява точен позиционен монтаж на рамки с огледала върху носещата част на резонатора. Това дава възможност да се постигне висока степен на точност при съвпадение на работните повърхности на огледалата и по този начин да се реши проблемът с увеличаване на точността на центрирането на огледалата на резонатора.

При анализ на състоянието на техниката, включително търсене в патентни и научно-технически източници на информация и идентифициране на източници, съдържащи информация за аналози на заявеното изобретение, не са открити аналози, които се характеризират с характеристики, идентични с всички съществени характеристики на това изобретение. Определянето от списъка на идентифицираните аналози на прототипа като най-близък по отношение на съществените характеристики на аналога, направи възможно идентифицирането на набор от съществени отличителни характеристики от прототипа, изложени в претенциите.

Следователно заявеното изобретение отговаря на условието за "новост".

За да провери съответствието на заявеното изобретение с условието "изобретателска стъпка", заявителят извърши допълнително търсене на известни решения, за да идентифицира характеристики, които съответстват на характеристиките на заявения метод, които са отличителни от прототипа. В резултат на търсенето не бяха намерени технически решения с тези характеристики. Въз основа на това е възможно да се направят изводи за съответствието на заявеното изобретение с условието "изобретателско ниво".

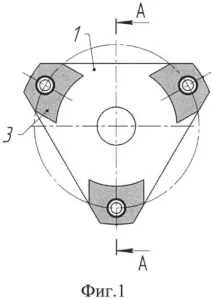

На фиг. 1 показва общ изглед на рамката на огледалото на резонатора.

На фиг. 2 - раздел А-А.

На фиг. 3 - схемапредварителна настройка на лазерния резонатор.

Устройството, което реализира предложения метод, съдържа резонаторна огледална рамка с корпус 1, огледало 2 и повърхност 3 за довършване на издатините 4 (фиг. 1-3). Огледало 2 е монтирано в корпуса с оптично лепило в отвор a. В този случай повърхността 3 има достатъчно добра грапавост, плоскост и перпендикулярност спрямо отвора а.

Методът се осъществява по следния начин.

Настройката се извършва на два етапа: първият етап - при настройка на резонатора, вторият етап - при настройка на лазера. На първия етап рамки с огледала се монтират върху носещата част на резонатора 5 (фиг. 3) с натискане в три точки и се изравняват работните повърхности b и c на огледалата 2. Измерва се ъгълът на отклонение между работните повърхности на огледалата и оптичната ос на резонатора, този ъгъл се използва за определяне на мястото на прецизиране на повърхностите на повърхностните издатини 4, които са част от 3 на преработената рамка 1. Ъгълът на отклонение се измерва с помощта на статичен гониометър с точност на настройка не повече от 5 секунди. Дисплеят на персонален компютър, работещ в поддържащата програма на гониометъра, показва позицията на работните повърхности на огледалата 2, чрез комбиниране на които е възможно да се получи предварителна настройка на огледалата на резонатора. Усъвършенстването на повърхностите на издатините 4 на рамката 1 се извършва по метода на прилепване върху шлифовъчното колело, след което работните повърхности на огледалата 2 се комбинират.

На втория етап се проверява качеството на настройката на първия етап: измерва се енергията на излъчване и разпределението на интензитета на радиационното петно в далечната зона, които се използват за преценка на степента на точност на съвпадение на работните повърхности на огледалата. На този етап лазерът е напълно сглобен в съответствие с оптичния дизайн. Запишете разпределението на интензитета на петноторадиация в далечно поле с помощта на измервател на профила на изходното лъчение, енергийни данни с помощта на измервател на енергия на лазерно лъчение, които се показват на дисплея на персонален компютър. Съгласно тези данни, ако е необходимо, се извършва повторно довършване чрез припокриване на повърхностите на издатините 4 на рамката 1.

Предложеният метод за настройка беше приложен при създаването на оптичен резонатор, който беше използван за създаване на лазер. При настройката беше възможно да се постигне подравняване на работните повърхности на огледалата, монтирани в рамки върху носещата конструкция на резонатора, която има повишена устойчивост на деформация, с точност не по-лоша от 5 * 10 -4 rad, което направи възможно постигането на високи стабилни характеристики на лазерното излъчване при тежки условия на външни фактори.

Така представените данни показват възможността за използване на метода съгласно заявеното изобретение в следната комбинация:

- процесът, включващ заявения метод в неговото изпълнение, е предназначен за използване в оптико-механичната промишленост при производството на лазерни устройства;

- за предложения метод във вида, в който е описан в претенциите, се потвърждава възможността за неговото прилагане.

Следователно претендираният метод отговаря на условието за "промишлена приложимост".

Метод за настройка на огледалата на резонатора, който се състои в монтиране на рамки с огледала с натискане в три точки върху носещата част на резонатора и комбиниране на работните повърхности на огледалата, характеризиращ се с това, че настройката се извършва на два етапа, на първия етап - при настройка на резонатора се измерва ъгълът на отклонение между работните повърхности на огледалата, чрез който се определя мястото на усъвършенстване на повърхностите на рамката, след които са постигнатикомбиниране чрез завършване на тези повърхности по метода на прилепване върху шлифовъчно колело, на втория етап - при регулиране на лазера, качеството на настройката се проверява на първия етап чрез измерване на енергията на излъчване и разпределението на интензитета на радиационното петно в далечната зона, които се използват за преценка на степента на точност на съвпадение на работните повърхности на огледалата и, ако е необходимо, прецизиране на повърхностите на рамката.