Метод за пречистване на алуминий от оксиди на примесни метали

Собственици на патент RU 2305712:

Този метод е сложен по отношение на технологичния и инструменталния дизайн, изразходва се значителна маса флуориди и хлориди на титан, бор, натрий и калий, които след замърсяване с примеси, съдържащи се в оригиналния алуминий, подлежат на пречистване и това също е доста сложен процес.

Известен метод за обработка на замърсен тънкостенен скрап от цветни метали и устройство за неговото прилагане. Методът се отнася главно до алуминиеви сплави. Съгласно този метод нагряването и претопяването на скрап се извършва в тигел от феромагнитен материал в азотна атмосфера чрез външно променливо магнитно поле, създадено от соленоид, със стъпка на завъртане, увеличаваща се по височината на тигела от гърлото до дъното, докато преминаването към режим на претопяване се извършва чрез увеличаване на мощността на източника на енергия на магнитното поле при липса на замърсяващи продукти в отработените газове (Патент България 225 0269, Бул. 11, 200 5 години). Този метод не може да се използва за почистване на алуминиеви отпадъци, съдържащи оксиди на примеси на метали, тъй като на дъното и по стените на тигела на пещта ще се образуват натрупвания, което ще наложи често периодично почистване на тигела на пещта от натрупвания. Трябва също да се отбележи, че методът и устройството са доста сложни.

Целите на предложения метод за почистване на алуминий от оксиди на примесни метали са да се елиминира образуването на натрупвания по стените на тигела на пещта, да се опрости управлението на операциите в процеса на почистване на алуминий от примеси, да се създаде технология за провеждане на процеса на почистване на алуминиеви отпадъци в непрекъснат режим, да се увеличи производителността на пещта и да се намали цената на получения пречистен алуминий.

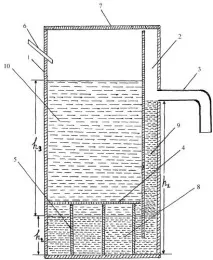

Разрешаването на тези проблеми се постига чрез факта, че топенето на алуминий се извършва вразтопена смес от соли: натриев хлорид, натриев флуорид, калиев хлорид, съдържаща 5-7 тегл.% натриев тетраборат, при температура 750-850°C. Разтопената смес от соли има следния състав, тегл.%: NaCl - 63, NaF - 25, KCl - 12. За прилагане на метода за почистване на алуминий от оксиди на примесни метали се използва пещ с монтиран в нея вертикален тигел, показан на фигурата. Фурната в режим на готовност е показана на фигурата и включва следните елементи:

1. Тигел за пещ от огнеупорна стомана;

2. Стенен джоб за капака от разтопен алуминий, представляващ тръба от огнеупорна стомана;

3. Изходната тръба за отвеждане на пречистения алуминий във формите е тръба от огнеупорна стомана;

4. Носеща решетка от огнеупорна стомана;

5. Подпорни стълбове от огнеупорна стомана;

6. Разклонител за вкарване на азот в пространството на тигела над повърхността на солната стопилка;

8. Рафинирана алуминиева стопилка;

9. Рафиниран алуминиев затвор;

10. Разтопени соли.

За да се монтира дренажна тръба за източване на пречистен алуминий във формите, височината на шибъра от пречистената алуминиева стопилка се изчислява според дадените стойности на височината на слоя алуминиева стопилка на дъното на тигела и височината на слоя стопилка на солта в съответствие с формулата:

където h1 е височината на слоя алуминиева стопилка в затвора, m;

h2 - височина на слоя алуминиева стопилка на дъното на тигела на пещта, m;

h3 - височина на слоя от разтопени соли в тигела на пещта, m;

P1 - специфично тегло на алуминиева стопилка, kg/m 3 .;

P2 е специфичната маса на солната стопилка, kg/m 3 .

Подпорната решетка се монтира над слоя алуминиева стопилка на разстояние 50-80 mm.

Първоначално пещта се привежда в работно състояние. За да направите това, в тигелната пещзаредете смес от соли на натриев хлорид, натриев флуорид, калиев хлорид на 2/3 от височината на тигела на пещта. Включва се допълнително нагряване на пещта, заредените соли се стопяват и температурата на солната стопилка се повишава до 750-850°C. След това бораксът се зарежда в пещта със скорост 5-7 тегл.% натриев тетраборат на база теглото на заредените соли на натриев хлорид, натриев флуорид, калиев хлорид. Бораксът в разтопена сол се зарежда в клетки от метални пръти, обвити с метална мрежа, на малки порции.

Азотът се подава в пространството на тигела над солевия разтвор през фитинга (поз.6). След това сандък с алуминий се потапя в стопилката на солта. Клетката е монтирана върху опорната решетка (поз.4). Масата на алуминия в стойката трябва да бъде такава, че алуминият да е напълно потопен в разтопената сол. Подаването на азот към тигела се спира. Тигелът се затваря с капак. След пълното топене на алуминия и изтичането на стопилката към дъното на пещта, капакът на тигела се отстранява, щайгата се отстранява от разтопените соли и се оставя за охлаждане и пречистване от метаборатни соли на примесни метали. Операциите по топене на алуминий в стопената сол се повтарят подобно на първата операция, докато стопеният алуминий се излее във формата от изходящата тръба (поз. 3). След това втвърдената солна стопилка, която е била излята във формите при първите операции, се зарежда в тигела на пещта и сместа от соли на натриев хлорид, натриев флуорид, калиев хлорид продължава да се пълни, докато височината на слоя от солна стопилка достигне предварително определената стойност на височина (h3). След това бораксът се зарежда в стопилката на малки порции в размер на 5-7 тегл.% от заредената маса соли за втори път. За прехвърляне на натриев метаборат (NaBO2), който се образува в резултат на пречистване на алуминий, в натриев тетраборат (Na2B4O7), той внимателно се зарежда в стопилката, с малкичасти от определена маса борна киселина. Необходимо е по-точно да се определи необходимата маса на заредената борна киселина, тъй като нейният излишък ще доведе до редукция на бор с алуминий съгласно реакционната схема:

След всички тези операции пещта е готова за пречистване на алуминий от оксиди на примесни метали в непрекъснат режим.

Резултатите от технологичния процес на предложения метод за почистване на алуминий от оксиди на примесни метали са представени в таблица 1.

По този начин използването на предложения метод за почистване на алуминий от оксиди на примесни метали ни позволява да изпълним задачите и да получим положителни резултати от техническото решение.