Метод за производство на пропант за хидравлично разбиване

Собственици на патент RU 2261847:

Изобретението се отнася до областта на интензификация на притока на нефт и газ от продуктивни формации, увеличаване на тяхното производство, по-специално до производството на пропанти (пропанти) за хидравлично разбиване.

В полетата на Западен Сибир хидравличното разбиване (HF) се използва широко за интензифициране на производството на нефт. Към днешна дата са извършени повече от 25 хиляди сондажни операции, докато средният допълнителен добив на нефт на операция надхвърля 5 хиляди тона /L.M. НПО Бурение, 2001, бр.6, с.277/. Инжектирането на пропант по време на хидравличното разбиване е необходимо, за да се поддържат пукнатините отворени. Един от ключовите фактори за това, заедно с налягането на компресия и здравината на скалата, са свойствата на самия пропант.

Добре познатият и най-широко използван пропант за хидравлично разбиване е пресят кварцов пясък. Експериментални изследвания, проведени в института VNIIKRneft, показаха, че е допустимо да се използва кварцов пясък за фиксиране на пукнатини, образувани по време на хидравлично разбиване на дълбочина около 2300 м. За образувания под тази дълбочина използването на такъв материал може да доведе до затваряне на пукнатини, намаляване на пропускливостта на образуванията поради разрушаването на пясъчни частици /Юрченко А.А., Горлова З.А. Относно използването на домашни кварцови пясъци за интензификация на производството от нископропускливи резервоари чрез хидравлично разбиване. - М .: ВНИИОЕНГ, Нефтено поле № 1, 1998 г., стр.5-8 /. В този случай се използват изкуствено приготвени пропанти за отстраняване на пукнатините. В момента в България се използва хидравлично разбиванепропанти от чуждестранно производство с висока цена.

Известните пропанти се отличават с висока якост, устойчивост на корозия и са в състояние да осигурят добра пропускливост по време на хидравлично разбиване, но тяхната висока цена и недостиг налагат спешното търсене и производство на нови материали за хидравлично разбиване.

Целта на изобретението е да се намалят разходите за ремонтна поддръжка на кладенци по време на хидравлично разбиване. Постигнатият технически резултат се състои в разработването на метод за производство на икономичен пропант, чието прилагане дава свойства на суровината (специфично тегло, якост, овалност, сферичност, разтворимост на HCl, HF), които отговарят на стандартите за изкуствени пропанти за хидравлично разбиване.

Методът се осъществява по следния начин.

1. Бентонитовата глина се подлага на смилане в челюстна мелница до размер на частиците 1-5 cm.

2. Глината се суши в подходяща сушилня при температура до 200°C, до съдържание на влага 10-15 тегл.%.

3. Глината се хидратира във вода в продължение на 2 часа при тегловно съотношение глина/вода от 1:7 до 1:10. Хидратацията се извършва на два етапа: за един час в покой и за още един час при условия на разбъркване под високо налягане.

4. Получената суспензия се образува чрез пулверизационно сушене в сферични гранули до 850 микрона. Средният размер на фракцията и фракционният състав на частиците се определят от конструкцията на разпръскващата дюза при температура в сушилния обем 100-110°C.

5. След това разпръснете частиците върху екрана, за да премахнете нежеланите фракции. Частиците с ненужен фракционен състав се връщат в предишния етап (за хидратация).

6. Частиците пропант се изпичат при температура 600-650°C. При тази температура частиците стават непорести, което предотвратявафеноменът на обратната хидратация на глината. Калцинирането се извършва във всяка подходяща пещ, като въртяща се барабанна пещ.

7. За формиране на гранули с размер над 850 микрона се използва методът на валцоване на топки на специални машини за запечатване на плочи.

Същността на процеса, който ви позволява да получите пропант с желаните свойства:

Теоретичната формула на структурата на монтморилонита (OH) 4Si8Al4O2n (междинен слой H2O) и теоретичният състав без материал на междинния слой е SiO2-66,7%; Al2O3-28,3; H2O-5%. Състои се от различни по размер изключително фини частици. Характерна особеност на структурата на монтморилонита е, че молекулите на водата и други полярни течности могат да навлязат в междинното пространство, причинявайки подуване. Разстоянието между елементарните слоеве в кристалната решетка няма постоянна стойност и варира от 9,6 ангстрьома - при пълно отсъствие на полярни молекули между тях до почти пълно разделяне на слоевете. При нагряване до 600-650°C хидроксилната структура на водата се губи. След промяната в структурата, произтичаща от това, се развиват нови кристални фази, които предизвикват появата на нови свойства (специфично тегло, якост и др.).

Предложеният метод за производство на пропант се различава от известния с използването на друга суровина в процеса - естествена бентонитова глина и други условия на процеса. Като суровина се използва естествена глина със следния минералогичен състав (определен чрез рентгенов дифракционен анализ).

Минерологичен състав на бентонитови глини от Таганското находище

| минералогичен тип | Основен скалообразуващ минерал | второстепенни минерали | Спомагателни минерали |

| Монморийо-азотен | Монтморилонит 93% | Хидрослюда, каолинит с преход към монтморилонит, халоазит | Халит, сулфохалит, палигорскит |

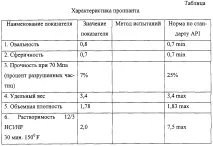

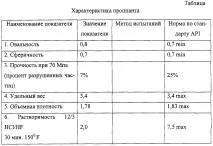

Полученият пропант има показаните в таблицата характеристики, които отговарят на стандартите на API (Американски петролен институт).