Метод за производство на ракетен двигател с твърдо гориво и ракетен двигател с твърдо гориво

Собственици на патент RU 2274758:

Изобретението се отнася до областта на ракетната техника, по-специално до производството на ракетни двигатели с твърдо гориво и може да се използва в ракетни системи за залпов изстрел, зенитни ракетни системи, противотанкови управляеми ракети, както новоразработени, така и модернизирани. Методът за производство на ракетен двигател с твърдо гориво включва полагане на вградени части на двигателя върху краищата на дорник, монтиран на вала, полагане на топлозащитно покритие, навиване на силовата обвивка на тялото и термична обработка. Като дорник се използва прахов заряд от твърдо гориво, монтиран на вала с газов канал, разположен на еднакво разстояние от вала на дорника. Между вградените части на двигателя и топлозащитното покритие е положен уплътняващ слой. Термичната обработка на навитата обвивка на ракетния двигател се извършва по метода на студено втвърдяване. Изобретението дава възможност за създаване на ракетен двигател с твърдо гориво с висок коефициент на запълване на горивната камера. 2 н.п. f-ly, 2 ил.

Настоящото изобретение също се отнася до областта на ракетната технология, по-специално до производството на ракетни двигатели с твърдо гориво и може да се използва в ракетни системи с многократно изстрелване, зенитни ракетни системи, противотанкови управляеми ракети, както новоразработени, така и модернизирани.

Известен е двигател на твърдо гориво (патент на България № 2088783 от 27.08.97 г., IPC 6 F 02 K 9/08), съдържащ корпус под формата на еднокомпонентни челно и соплово дъно, закрепени посредством цилиндрична секция, изработена с дължина не по-голяма от 1,5 от диаметъра му, дюза и заряд от смесено ракетно твърдо гориво, поставени в корпус с краен процеп спрямо дъното на дюзата и направено глухоцентрален канал и свързани с него надлъжни процепи. Крайната стена на слепия канал е разположена в областта на цилиндричната част на тялото, а общият обем на кухината на заряда, включително кухините на централния канал и процепите, както и крайната кухина на хлабината, затворена между отворената крайна повърхност на заряда и дъното на дюзата, е:

където δcr е площта на критичната част на дюзата;

К=0,027 - емпиричен коеф.

Както се вижда от описанието, техническият проблем, решен от изобретението, е създаването на ракетен двигател с твърдо гориво (SRM) с висок коефициент на запълване на горивната камера и масово усъвършенстване на двигателя. Подобряването на характеристиките на ракетните двигатели с твърдо гориво се постига чрез факта, че тялото на двигателя е направено от монолитни композитни материали тип "пашкул", зарядът се закрепва към тялото чрез пълнене под налягане със смесено гориво, при което тялото се запълва максимално, след което смесеното гориво се полимеризира.

Въпреки това, този дизайн и метод за производство на ракетни двигатели с твърдо гориво по отношение на двигатели, изработени от композитен материал, има редица недостатъци, а именно:

- сложността на технологията на производство на заряда, извършвана чрез изливане в корпуса на ракетния двигател с твърдо гориво под налягане, последвано от полимеризация под налягане при постоянна повишена (плюс) температура за дълго време с бавно дългосрочно охлаждане. В резултат на това подготовката на заряд може да отнеме, в зависимост от размера на двигателя, от няколко дни до няколко седмици. Необходимостта от зареждане на двигателя с гориво под налягане и полимеризация при повишена температура се дължи на изискванията за монолитния заряд, т.к. при наличие на черупки в заряда е възможно непроектно увеличение на повърхността на горене и налягането, което води доунищожаване на ракетни двигатели с твърдо гориво;

- хигроскопичност на смесено твърдо гориво, което изисква специални условия на съхранение;

- значителни деформации по вътрешната повърхност на зарядния канал при отрицателни (минусови) температури, причинени от разликата между температурата на заряда и равновесната температура - температурата, при която настъпва полимеризация на горивото и няма напрежение в заряда. В резултат на дългосрочно съхранение под влияние на сезонни и дневни температурни колебания в закрепения заряд се натрупва напрежение и неговата механична якост намалява.

Както може да се види от описанието на изобретението, целта на изобретението е да осигури идеалното тегло на ракетен двигател, изработен от композитен материал, т.е. намаляване на теглото на корпуса му при осигуряване на определената му надеждност, която се осигурява от специална технология за навиване на композитен материал и полагане на топлозащитно покритие (HPC).

Това описание описва подробно метод за производство на корпус на ракетен двигател, който се състои в това, че HRC с уплътняващ слой се поставя върху подготвен въртящ се дорник с вградени части на двигателя, последвано от по-нататъшно затягане (навиване) на градинската обвивка на тялото и топлинна обработка.

Въпреки това, този метод на производство на двигателя и самият дизайн на двигателя има следния съществен недостатък, а именно:

- нисък коефициент на запълване на корпуса на двигателя с гориво, поради значителен свободен обем между корпуса и заряда, което не осигурява високо масово съвършенство на двигателя. Ние даваме изобретението използва допълнителен прахов заряд от твърдо ракетно гориво, получен чрез пресоване на балистично ракетно гориво с допълнителна обработка на външнатаповърхности в съответствие с изчислените условия на рязане (за всяко гориво свое) с обилно напояване с вода, т.е. Този пропелент е нехигроскопичен (не абсорбира влага).

Задачата на предложената група изобретения е да опрости метода за производство на ракетни двигатели и да получи нискодимни (бездимни) ракетни двигатели с твърдо гориво с високи енергийни възможности.

Проблемът се решава от факта, че в метода за производство на ракетен двигател с твърдо гориво, включващ полагане на вградени части на двигателя върху краищата на дорника, монтиран на вала на дорника, полагане на топлозащитно покритие, навиване на силовата обвивка на тялото и термична обработка, докато като дорник, прахов заряд от твърдо ракетно гориво с изчислени външни контури и изчислен газ-воден канал, на еднакво разстояние от дорника rel вал, се поставя между вградените части на двигателя и топлозащитното покритие, уплътняващ слой, при който термичната обработка на тялото на навития ракетен двигател се извършва чрез студено втвърдяване.

Ракетен двигател с твърдо гориво с барутен заряд, в който корпусът на двигателя е направен чрез навиване на композитен материал директно върху барутния заряд.

Същността на изобретението се състои във факта, че този метод на производство и ракетен двигател, произведен по този метод, позволяват значително да се опрости технологията на производство на двигателя и да се намали цената му няколко пъти, поради навиването на тялото на ракетния двигател директно върху праховия заряд, както и да се осигури плътността на натоварване на двигателя с балистичен горивен заряд на нивото на двигатели със свързани заряди с минимална мощност на генериране на дим поради състава на праховия заряд.

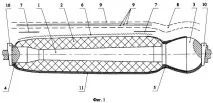

СъщностИзобретението е илюстрирано с чертежи, където фигура 1 показва схемата на намотката на ракетния двигател с твърдо гориво, фигура 2 е общ изглед на ракетния двигател с твърдо гориво, където:

2 - дорник - прахов заряд;

3 - вградени части на формиращите повърхности на дорника;

4 - вградена част от рамката на двигателя;

5 - вградена част на двигателя - дюзов блок;

6 - запечатващ слой;

7 - топлозащитно покритие;

8 - пръстеновидно плътно прилягане (навиване) с нискомодулни нишки от нишки;

9 - силова обвивка от нишки с висок модул на нишки (спирална пръстеновидна намотка);

10 - дистанционни клинове;

11 - корпус на ракетен двигател;

13 - газов канал.

Методът за производство на ракетен двигател с твърдо гориво е следният: на вал на дорника 1 се монтира дорник - прахов заряд 2, изработен от пресовано балистично гориво с изчислен газов канал 13, разположен на еднакво разстояние от гнездото на вала на дорника 1 и преминаващ през него. След това се прилага лепилото от всеки край на заряда на прах по съседните повърхности и вградените части на двигателя 4 и блокът 5 на дюзата 5 са обработени с лепило и, ако е необходимо, вградените части от оформящите се повърхности на мандета 4 и цялата монтажа са инсталирани с дистанционни домове 10. Получената мандела (сглобката) е инсталирана с дистанционни завода 10 с монтиране на прах) с монтиране на прах) с монтиране на прах) с монтиране на прах) с монтиране на прахове. Лепилото се нанася върху подготвените повърхности (пясъкоструйни и обезмаслени) на вградените части на рамата на двигателя 4 и блока на дюзите 5 и праховия заряд 2 по целия периметър по цялата дължина на праховия дорник и се полага слой от уплътнително покритие 6 с добри адхезивни свойства. След това върху въртящ се дорник се полага лист или необходимият изчислен слой от топлозащитно покритие 7, импрегниран със свързващо вещество, се навива с лента итоплозащитното покритие 7 е спирално затегнато с нискомодулни нишки от нишки 8, изработени от фибростъкло, след което силовата обвивка на корпуса на двигателя 11 се навива в спирално пръстеновидна намотка с високомодулни нишки от нишки 9, импрегнирани със студено втвърдяващо се свързващо вещество до необходимата изчислена стойност, след което излишното свързващо вещество се изстисква с перфорирана антиадхезивна лента, навита с сила върху тренирания "мокър" двигател. След изстискване праховият дорник се поставя в сушилна камера, за да се ускори процесът, в който той, въртящ се, изсъхва при температура 35-40 ° C за необходимото време, докато корпусът на двигателя се полимеризира напълно. След полимеризация двигателят, охладен до температура от плюс 20 ° C, се отстранява от сушилната камера, антиадхезивната лента с изцеденото свързващо вещество се отстранява от него, ако е необходимо, повърхностите, образуващи дорник, навити с резби, се подрязват, за да се отдели двигателят, премахване на дистанционните клинове 10, валът на дорника се отстранява от канала 13 на праховия заряд 1 на получения двигател.

След необходимите проверки, полученият двигател с барутен заряд, навит от пресовано балистично гориво, е готов за употреба след монтиране на предното дъно в него, с възпламенител и вложка за дюза, която образува газова струя.

1. Метод за производство на ракетен двигател с твърдо гориво, включващ полагане на вградени части на двигателя върху краищата на дорника, монтиран на вала на двигателя, полагане на топлозащитно покритие, навиване на силовата обвивка на тялото и термична обработка, характеризиращ се с това, че като дорник се използва прахов заряд от твърдо ракетно гориво, монтиран на вала с канал за газ-вода, равноотдалечен на вала на дорника, докато между вградените части на двигателя и топлозащитното покритиеполага се уплътняващ слой и топлинната обработка на тялото на навития ракетен двигател се извършва по метода на студено втвърдяване.

2. Ракетен двигател с твърдо гориво с прахов заряд, характеризиращ се с това, че в него корпусът на двигателя е направен като едно цяло с прахов заряд чрез полимеризация на вградени части, уплътняващ слой, топлозащитно покритие и силов корпус, монтирани последователно, положени и навити директно върху праховия заряд.