Монтаж на теглещи агрегати

Монтаж на теглещи агрегати

Монтаж на димососи и вентилатори. По правило производителите на теглещи машини гарантират тяхното съхранение за съхранение в продължение на 6 месеца от датата на изпращане. При по-продължително съхранение проверете състоянието на оборудването и при необходимост го консервирайте повторно.

Вентилаторите с едно засмукване се доставят сглобени или в уголемени блокове. Поради големите си размери, двойносмукателните машини се доставят в отделни монтажни единици и частично в блокове. При приемане на чертежи за монтаж те се проверяват за комплектност и липса на видими дефекти.

Монтажът на димососи и едносмукателни вентилатори се извършва в следната технологична последователност. Корпусът на лагера с вала и работното колело е завинтен към рамката на основата. Отклонение на оста на вала от хоризонталната линия Допуска се не повече от 0,1 mm на 1 m от дължината на вала. След това електродвигателят се поставя върху фундаментната рамка, като се закрепва с болтове, валовете се центрират и съединителите се сглобяват. Корпусът на лагерите и електродвигателят е монтиран по такъв начин, че е възможно да се постави пакет от уплътнения с обща височина най-малко 3 ... 5 mm под опорните повърхности на електродвигателя. По-малката дебелина на уплътненията ще затрудни повторното центриране на механизма по време на работа и ремонт.

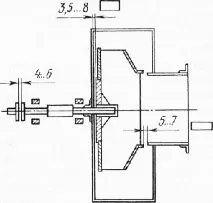

След това извадете щепсела от отвора в крайната стена на тялото на охлюва на механизма и освободете работното колело. Тялото на охлюва се поставя върху основата по такъв начин, че краят на оста на механизма да влиза в отвора на крайната стена на охлюва. Преди да кацнете работното колело върху шийката на вала, отворът на главината на работното колело и шийката на вала се почистват старателно от мръсотия и грес. Монтира се ключ в жлеба на шийката на вала и с леки ударивърху дървен или меден дорник, работното колело е монтирано на вала, като го закрепва с контрагайка. С помощта на накладки, поставени под опорните лапи на охлюва, и чрез движение на охлюва в правилната посока се създават необходимите хлабини между работното колело и корпуса. Разстоянието между края на работното колело и стената на корпуса трябва да бъде от 3,5 до 8 mm по цялата равнина на въртене.

В някои случаи, за да се монтира работното колело, се отстранява разделеният капак на спираловидно тяло или крайни полукръгли диафрагми.

Направляващият апарат на вентилатора или димоотвода е завинтен към смукателната тръба. Стегнатостта на припокриването на смукателната дюза с лопатките и липсата на задръстване се проверяват чрез завъртане на задвижването на направляващите лопатки. В крайните позиции на дръжката на задвижването направете съответните маркировки "отворено" и "затворено". След това сглобяват охладителната линия за лагерите на димоотвода и наливат масло в корпуса на лагера.

При монтиране върху фундаментната рамка на тяговата единица, която пристигна като сглобена единица, те проверяват надеждността на закрепването на спиралата към скобата на ходовата част на механизма, съответствието на завъртането на изпускателната тръба с позицията, посочена в проекта, както и наличието на необходимите пролуки между работното колело и корпуса.

Монтажът на димоотводи с двойно засмукване се извършва в следната последователност. Сглобяват се охлюви със смукателни джобове и аксиални направляващи лопатки и се заваряват стойки за смукателни джобове. Корпусът се монтира върху фундамента и се подравнява по осите на фундамента и по котата на оста на шахтата. След това подвижните части на корпуса се разединяват, лагерните капачки се отстраняват, след което валът с монтираното работно колело се отстранява. След това върху основата се поставят корпуси на лагери, след което вал с работно колело се поставя в корпуса и лагерите,хоризонталното положение на вала се проверява с хидравлично ниво.

След подравняване на корпусите на лагерите спрямо вала се извършва окончателното сглобяване и подравняване на целия възел.

Монтажът на вентилатори с двоен вход започва с монтажа на долната част на спиралата с фундаментни болтове, поставени в нея върху предварително подготвени фундаментни площадки. След това поставете рамки под джобовете и стойки под шасито. В съответствие с маркировката долните части на корпусите на направляващите лопатки се монтират и завинтват към долната част на спиралата на вентилатора. След това долните части на джобовете се поставят върху рамките и се завинтват към рамката и към дъното на направляващата лопатка. След това ходовата част се вкарва в долната част на охлюва и се монтира на стойки.

След монтиране и завинтване на горната част на спиралата, както и на горните части на направляващите лопатки и джобове, спиралата и ходовата част се центрират. Разстоянието между работното колело и смукателната фуния трябва да е еднакво по цялата обиколка и еднакво от двете страни на работното колело. Центрирането на ходовата част и корпусите на лагерите се извършва с помощта на метални подложки, монтирани под носещата част на опорите.

Монтаж на газопроводи. Газопроводите и въздухопроводите се произвеждат в заводи за монтажни заготовки или производствени бази на монтажни организации в отделни секции. За да се намалят разходите за труд за монтаж и коригиране на дефекти по време на монтажа, по време на производството се извършва контролен монтаж на блокове за газопроводи.

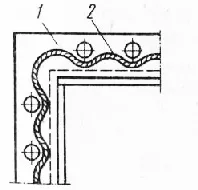

Преди монтажа се проверява качеството на заваръчните шевове, геометричните размери и липсата на видими дефекти. Освен това те проверяват херметичността на газопроводите, тъй като въздухът се засмуква в газопроводите и изтича въздух отвъздуховоди водят до претоварване на димоотводите и вентилаторите и увеличаване на топлинните загуби. Заваръчните шевове и фланцовите връзки са основните места, където могат да се появят течове на ставите. Плътността на монтажните заварени съединения се проверява чрез намокряне с керосин. Фланцовите връзки се сглобяват без изкривявания и се запечатват с уплътнения от азбестов картон (GOST 2850-80 *) или шнур (GOST 1779-83 * E). Азбестовият шнур се полага на змия между отворите на болтовете и вътрешната страна на фланеца.

Газопроводите се сглобяват в отделни възли или блокове. Монтажът в блокове е по-ефективен, тъй като позволява монтажни и монтажни работи отдолу и намалява броя на операциите, извършвани на височина. На мястото на сглобяване за контрол се сглобяват и регулират съседни блокове, за да се улесни свързването на монтажните фуги на височина. В този случай само малък брой монтажни фуги между блоковете са свързани на височина.

Монтажът на газопроводи започва с маркирането на трасето и монтирането на постоянни опори и окачвания, които трябва да осигурят топлинно разширение на закрепените към тях газопроводи. Като носещи конструкции се използват скоби, твърди и пружинни окачвания. Носещите конструкции са заварени към вградените части на стоманобетонни колони или фиксирани към тях с помощта на обвързващи пръти. Към стените и другите елементи на сградата носещите конзоли се закрепват чрез бетониране или с анкерни болтове. Положението на опорите и окачванията се маркира с хидравлично ниво и рулетка, като се използват маркировки за височина (реперни марки), нанесени върху строителните конструкции на сградата.

Газопроводите и въздухопроводите се повдигат с повдигащи механизми, докато се окачват чрез заварени към тях скоби за такелаж или „на обиколка“. Товарен сапан преди окончателното фиксиране на устройството върху постоянни опориили закачалки не могат да бъдат премахнати.

Блоковете от газопроводи, които включват компенсатори на лещи, клапани, порти, амортисьори, получават допълнителна твърдост. За да направите това, на мястото на монтаж на компенсатора по оста на газопровода се заваряват джъмпери от метални скоби.

Газовият канал трябва да лежи върху опора по цялата ширина на канала. Ако между кутията и опората се е образувала празнина, тя се елиминира с помощта на стоманени облицовки, които са заварени към опората. Вертикалните секции на газопроводите и въздуховодите са закрепени на тавана с лапи, заварени към кутията. Ако се е образувала празнина между опорната част на лапите и припокриването, тя се елиминира с метални облицовки с подходяща дебелина.

Равномерното напрежение на окачващите пръти се регулира от гайки на прътите или винтови връзки. Отклоненията на положението на газопроводите и въздуховодите от проектните оси вертикално и хоризонтално не трябва да надвишават 30 mm.

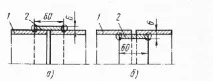

Най-отнемащата време операция по време на монтажа на газопроводи и въздухопроводи е свързването на полеви съединения. В някои случаи това изисква корекция. При сглобяване на фланцови съединения разстоянието между фланците трябва да бъде равно на дебелината на уплътнението; непаралелността на фланците е разрешена не повече от 2 ... 5 mm. Размерът на празнината се регулира чрез преместване на един от блоковете. Ако това не може да се направи, газоходът се изрязва на удобно за работа място, премества се в правилната посока и се сглобява фланцова връзка. Получената празнина се припокрива по периметъра с монтажни ленти 2 (фиг. 166), които са заварени към стените на първата кутия. Преди да отрежете газопровода, осигурете стабилното му положение с временни опори и закачалки.

Уплътненията във фланците са разположени така, че краищата им да не стърчат навътрегазопровод, тъй като това води до увеличаване на аеродинамичното съпротивление на пътя газ-въздух. За да се предотврати разкъсването на уплътнението на фланеца, в него се пробиват отвори за болтове с коничен дорник.

В процеса на монтиране на заварени съединения понякога е необходимо да изрежете кутията в ъглите и да огънете листовете. Размерът на празнината между ръбовете на съединените листове се регулира чрез затягане на кутиите. За да направите това, към стените на кутиите, които трябва да се съединят, се заваряват ъгли с отвори, в които се вкарват болтове и с тяхна помощ кутиите се издърпват заедно. Ако обаче луфтът е голям и трудно се отстранява, кутиите се свързват с монтажни ленти. След извършване на монтажните работи, фланцовите връзки се затягат с болтове, уплътненията се компресират, което осигурява херметичността на връзката.

При сглобяването на секции от правоъгълни кутии се осигурява подравняването на надлъжните усилващи елементи на съединените стени и те са надеждно заварени заедно.

Преди да монтирате компенсаторите на лещите, от тях се отстраняват предпазните подпори и се опъват. Стойността на разтягане, която зависи от височината на лещата (вълната), е около 5 mm на вълна на компенсатора. Компенсаторът се разтяга чрез заклинване на всяка вълна отвътре с пръти със същата дължина или разширяващи се щифтове. Компенсаторът на лещата е поставен върху газопровода по такъв начин, че завареният край на защитната обвивка да е от страната на входа на газа. Това се прави така, че вълните на компенсатора да не са запушени с пепел и прах.

Вентилите, шибърите и амортисьорите са свързани към газопроводи без изкривявания и херметичност, в противен случай това води до тяхното изкривяване, задръстване и счупване на чугунени фланци. За по-лесно използване тези устройства отбелязват крайните позиции и посоки на отваряне и затваряне.

Работата на черноватамеханизъм зависи от качеството на свързване на газопроводи и въздуховоди към него. Следователно газопроводите трябва да бъдат свързани към димоотвод или вентилатор без изкривяване на свързващите фланци. Тяговият механизъм се разтоварва от собственото тегло на газопроводите с помощта на опори и окачвания.