Оборудване и инструменти за ротационно сондиране, Ротор, завъртане, маркуч за сондаж,

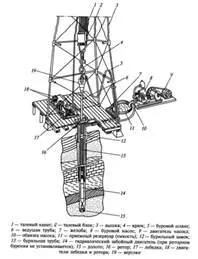

Фигура 9—Схема на сондажно съоръжение за дълбоко ротационно сондиране

По време на ротационно сондиране скалата в дъното на отвора се разрушава от въртящо се свредло, към което се предава аксиално натоварване и въртящ момент. Разрушената скала се отстранява от дъното на отвора чрез флуиден поток, непрекъснато подаван през колоната на сондажната тръба. Въртящият момент се предава към бита или от повърхността от ротатора (ротора) през сондажната колона (ротационно сондиране) или от двигателя в сондажа (турбоборшина, електрическа бормашина, винтова бормашина), монтиран директно над бита. Аксиалното натоварване се създава главно от част от теглото на утежнените (дебелостенни) сондажни тръби и дъновен двигател, разположен над долото.

Ротор, вирбел, маркуч за сондаж, система за циркулация на кал и почистване

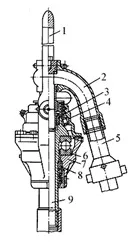

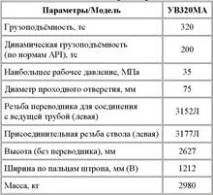

Роторът (Фигура 10 е скоростна кутия, която предава въртене към вертикално окачена сондажна колона от хоризонтален трансмисионен вал (Таблица 8). Роторът се използва за предаване на въртене към сондажната колона по време на сондиране, за да я поддържа окачена по време на спъване и спомагателна работа.

Рамката на ротора възприема и прехвърля към основата всички натоварвания, които възникват по време на процеса на пробиване и по време на спъване. Вътрешната кухина на леглото е маслена баня. Роторната маса се върти на търкалящи лагери. При отвиване на накрайника или за предотвратяване на въртенето на сондажната колона от действието на реактивния въртящ момент, роторът се заключва с резе или заключващ механизъм.

Вирбелът (Фигура 11) се използва за свързване на подвижната система към сондажната колона. Той осигурява въртенето на сондажната колона, окачена на куката, и подаването на сондажна течност през нея (таблица 5).

Вирбелът се състои от двевъзли - системи от въртящи се и невъртящи се части. Невъртящата се част на вирбела е окачена на повдигащата кука, а сондажната колона е окачена на въртящата се част.

Фигура 10. Ротор

Фигура 11. Завъртане

3. Мръсно устно уплътнение

4, 8. Горни и долни опори

5. Бързо свързване

6. Основна опора

За връзка със сондажния инструмент към долния край на въртящия се вал се завинтва превод с лява резба. Подаването на промивна течност от неподвижен инжекционен тръбопровод към шарнира и по-нататък към въртящите се сондажни тръби се извършва с помощта на гъвкав гумен маркуч (втулка).

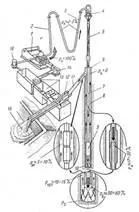

Сондажният маркуч (втулка) се състои от вътрешен гумен слой, няколко слоя уплътнения от гумирана тъкан със съответния брой междинни гумени слоеве, метални оплетки и външен гумен слой (Фигура 12).

В момента се използват сондажни маркучи, предназначени за налягане от 35, 25, 20, 16 и 10 MPa. Сондажните маркучи се произвеждат с дължина от 10 до 18 m с условни вътрешни диаметри 63, 80 и 100 mm. За много високо налягане се използват метални маркучи, състоящи се от отделни секции, свързани шарнирно една към друга.

Фигура 12. Маркуч за пробиване (втулка)

1. Слой плат

2. Гумен слой

3. Метална оплетка

Когато циркулира в кладенеца, сондажната течност (промивна течност):

- създава противоналягане на налягането на порите;

- почиства дъното на отвора от изрезки;

- образува филтърна утайка по стените на кладенеца, укрепвайки нестабилни отлагания. Намалява въздействието на филтрата на сондажната течност върху скалите чрез разделяне на пробитите пластове и отворения отвор;

- транспортни изрезкиот кладенеца и го поддържа в суспензия след спиране на циркулацията;

- пренася хидравлична енергия към двигателя и бита в сондажа;

- предотвратява сипеи, срутвания и др.;

- осигурява висококачествено отваряне на продуктивни слоеве;

- осигурява смазващ и антикорозионен ефект върху сондажния инструмент;

- охлажда и смазва накрайника;

- осигуряване на опазване на околната среда;

- предотвратява възможността от усложнения по време на сондиране (залепване на диференциала, загуби, нефт и газ и др.);

- предоставяне на информация за геоложкия разрез.

Циркулационната система на сондажните платформи съдържа устройства и конструкции, които осигуряват промиване на сондажи чрез многократна принудителна циркулация на сондажната течност в затворен кръг. Затворената циркулация за многократна употреба осигурява значителни икономически ползи чрез намаляване на разходите и предотвратяване на замърсяването на околната среда от отпадъчни води от сондажни течности.

По време на сондирането кладенецът се промива с кална помпа. Помпата за кал е проектирана да доставя сондажна течност под налягане в кладенеца. Сондажната машина 5000/320 DGU-1 е оборудвана с трицилиндрова помпа UNBT-950 A. Основните характеристики и разлики между трицилиндровата помпа и двуцилиндровата помпа включват повишена линейна скорост на буталата (брой удари за единица време) и свързаната с това необходимост от инсталиране на бустерна помпа в смукателната тръба, наличието на три еднодействащи двойки цилиндър-бутало, значително по-ниска степен на неравномерно подаване на течност и подобрени динамични характеристики на задвижването и хидравличните части.

От сондажните помпи промивната течност се подава в сондажния маркуч ипо-нататък във вирбела. Преминавайки през сондажните тръби, той преминава с висока скорост през отворите на бита до дъното на кладенеца, улавя скални частици и след това се издига между стените на кладенеца и сондажните тръби.

Фигура 13—Схема на циркулация на сондажна течност

3. Втулка за пробиване

5. Оловна тръба

6. Устието на кладенеца

7. Сондажни тръби

8. Пръстеновидно пространство

12. Пречиствателен блок

14. бустер помпа

За почистване на сондажната течност се използва комплекс от различни механични устройства: вибриращи сита, през които се отстраняват големи частици (с размер над 75 микрона); хидроциклони сепаратори за утайки: пясък (40 микрона) и дезинфектанти (25 микрона); сепаратори, центрофуги (5 микрона). Освен това, при най-благоприятни условия, преди почистване, сондажната течност се третира с флокулантни реагенти, което може да подобри ефективността на почистващите устройства.

Като част от циркулационната система устройствата трябва да бъдат монтирани по следната технологична верига: кладенец - газов сепаратор - грубо очистващо устройство (вибриращи сита) - дегазатор - фино почистващо устройство (пясък и тиня сепаратори, сепаратор) - контролно устройство за съдържанието и състава на твърдата фаза (центрофуга, хидроциклонен сепаратор за глина).

Фигура 14. Вибриращ екран

2. Ресивер с разпределител на потока

5. Вибрираща рамка

7. Тава за събиране на пречистения разтвор

Основните фактори, определящи дълбочината на почистване и пропускателната способност на вибриращото сито (Фигура 14), са размерът на клетките на мрежата и пресяващата повърхност.

Виброрамките са разположени както в хоризонтална, така и в наклонена равнина, като движението им може да бъде възвратно-постъпателно праволинейно, елипсовидно, кръгово и комбинирано.

Фигура 15. Диаграма на хидроциклон

При сондирането хидроциклоните се използват за отделяне на груби отломки от сондажната течност. Като сепаратори на утайки хидроциклоните могат дори да се конкурират с вибриращи сита. Хидроциклоновите сепаратори за отломки обикновено не са приложими за почистване на тежка сондажна течност поради големите загуби на утежняващ агент с отломките.

Хидроциклонът е цилиндър, свързан с пресечен обърнат конус (Фигура 15). Долната част на конуса завършва с дюза за оттичане на пясъци, а цилиндричната част е снабдена с входна дюза, през която се впръсква сондажната течност, и дренажна тръба, през която се изпуска пречистената течност.

Сондажната течност се изпомпва през входната дюза в цилиндричната част на хидроциклона тангенциално към вътрешната повърхност. Притежавайки висока скорост на входа, частиците на утайката се изхвърлят към стената на хидроциклона под действието на инерционни сили и се придвижват към пясъчната дюза. Фините частици от отломки, заедно с компонентите на сондажната течност, се концентрират в спирален поток, движещ се отдолу нагоре. Веднъж попаднали в дренажната тръба, почистената кал се отстранява от циклона, а отломките (пясъците) се придвижват от външен спираловиден поток надолу към дюзата за пясък и се изпускат през нея заедно с част от сондажната течност.

Хидроциклонните сепаратори за утайки са условно разделени на сепаратори за пясък и тиня. Сепараторите за пясък са батерия от хидроциклони с диаметър 150 mm и повече, комбинирани от един колектор за подаване и оттичане. Обезмаслителите са подобни устройства, съставени от хидроциклони с диаметър 100 mm или по-малък. Броят на хидроциклоните в батериите за пясък и обезтръскване е различен.

Тези апарати трябва да обработват целия циркулиращ разтвор по всяко времесондажни помпи. Дебитът на пясъчния сепаратор трябва да бъде 125%, а на утайника 150% от максималния дебит на помпата. Това прави възможно да се гарантира, че целият поток от сондажна кал се обработва от хидроциклоновите сепаратори за отломки.

Поради високия ефективен вискозитет на разтворите на въглеводородна основа, ефективността на хидроциклонния апарат е намалена. За тези решения се използват обезмаслители като пясъчни сепаратори. Конвенционалните обезмаслители не се използват за почистване на тежка кал, тъй като чрез отстраняване на 25 µm частици утайка, те също отстраняват почти целия барит с частици по-големи от 16 µm и част от барита с по-малки частици. При почистване на тежки разтвори с утайник, 95% от утайката ще бъде с големи частици и в същото време ще се загуби до 50% от барита.

За пречистване на тежки разтвори се използват сепаратори (Фигура 16), които се състоят от хидроциклонен дезинфикатор (1), монтиран над вибрираща ситна мрежа с фини отвори (2). Претеглената сондажна течност, почистена с вибриращо сито, се подава от центробежна помпа в хидроциклонна батерия, където се разделя на претеглена и непретеглена. Непретегленият поток се връща в циркулационната система, а претегленият поток през пясъчните дюзи навлиза във вибриращо сито с фина мрежа, където частиците на утайката, които са по-големи от частиците на утежняващия агент, се изхвърлят в сметището, а останалата част от претегления разтвор се пресява през вибриращото сито и, връщайки се в циркулационната система, се комбинира с непретеглената част от разтвора.