Оборудване за бижута, инструменти за бижута, пещи за отгряване, хидравлична преса, ролки

Диамантените матрици имат значителна цена, поради което се използват в ограничена степен, главно на многоходови машини за изтегляне. Вълците, изработени от сплав VK-8, имат достатъчна твърдост и устойчивост на износване, поради което се използват широко както в ръчни, така и в механични методи.

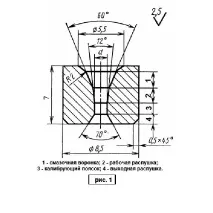

Целта на фунията за смазване е да осигури подаването на смазка към работния пух и в същото време да елиминира възможността детайлът да се подава в матрицата срещу ръбовете на работния канал.

Работният пух трябва да извърши определената деформация, намалявайки външните размери на детайла.

Оразмерителната лента трябва да осигурява зададената точност и еднаквост на размерите на опънатия метал. Всички остри преходи между съседни зони на канала трябва да бъдат внимателно заоблени.

Карбидните матрици се изработват от заготовки, получени чрез прахова металургия с предварителен отвор. След това се извършва най-трудоемката операция - напасване по размер и полиране на зоните на чертожния канал.

Тази операция се извършва на довършителна машина. Сноп стоманена тел се прокарва през отвора в детайла, извършвайки възвратно-постъпателно движение, като същевременно върти детайла. Диамантен прах от различни фракции и полираща паста се добавят към зоната на триене, в резултат на което размерът на изтеглящия канал се увеличава, всички резки преходи между каналните зони се изглаждат и повърхностите на зоните придобиват полирана повърхност.

Напоследък на пазара се появиха евтини матрици, направени от карбидни заготовки чрез калибриране на калибровъчната лента чрез изгаряне с електрод върху електроерозионенмашина. Тези матрици нямат висококачествена полирана повърхност, не се поддържа точността на размерите на лентите, при обработените преходи между зоните на изтеглящия канал. При работа с тях телта не се деформира равномерно, възможни са счупвания. Лошо качество на повърхността на детайла, неточен размер.Пазете се от инструменти с лошо качество!

Всеки процес на изтегляне започва със заточване на края на детайла, който се подава в матрицата. За улесняване на тази операция, ЧП "ВТК" произвежда допълнителни "Рукови ролки" за ръчни ролки BP-52 и BP-64.

Ролките имат канали с квадратно сечение с намаляване на размера. Зареждащият ръб на детайла се валцува с намаляване на размера по дължината, докато краят се изтънява до размер, по-малък от необходимата матрица. В същото време е възможно да се избегне изпиляването на ръба, да се намалят загубите при обработката на благородни метали.

Преглед на конструкциите на чертожни машини.

Най-лесният начин за теглене е да издърпате жицата на ръка през матрица, фиксирана в менгеме. Както повечето бижутери днес. Това е доста прост метод, приемлив за малки количества. Но при големи обеми всеки се сблъсква с липса на пространство в помещението, с необходимост от прихващане на жицата с клещи в средата, което може да доведе до образуване на дефекти и счупвания при последващи операции. Да не говорим за големите физически усилия по време на протягане.

VTK днес предлага набор от прости машини за улесняване на този процес, намаляване на физическите разходи и увеличаване на производителността на труда.

Преглед на дизайна на zeisings

При производството на вериги тези операции се извършват на преси за разцепване (виж фигурата) с помощта на скъпо оборудване. По отношение на изправянето на връзките на цайзинг веригатаможе да опрости тази операция.

Цейзинг с ролка

Работното тяло е две независимо регулируеми двойки ролки, образуващи квадратна или правоъгълна междина. Тъй като двойките ролки се регулират независимо, чрез регулиране на една двойка (намаляване или увеличаване на празнината между ролките) постигаме правоъгълна междина. Roller zeising се използва за калибриране на вериги Bismarck, Cartier, Link, Carapace, Mona, Rimbaud и др. За калибриране на връзки в две едновременни посоки и отстраняване на дефекти при усукване.

За калибриране на връзките веригата се поставя между ролките, ролките се довеждат вертикално и хоризонтално към повърхността на веригата. След това, намалявайки празнината, разтягаме веригата през ролките, като постепенно намаляваме празнината между тях с всяко издърпване. В този случай веригата се компресира в две посоки, като в същото време връзките се калибрират до същия размер. Калибрирането на връзките придава на веригата търговски вид, изглаждайки всички неравности по време на плетене. Това е необходимо условие за по-нататъшно диамантено рязане на веригата, като се постига същото напречно сечение на връзките на веригата.

Roller zeising на изхода е оборудван с устройство, което премахва дефекта на усукване. Ако вземете ръчно или машинно свързана верига в ръката си и я оставите да провисне вертикално, ще видите, че връзките на веригата постепенно се извиват в спирала, докато при дължина от 55 см връзките могат да направят няколко спирали спрямо оста. Това е дефект на продукта. Допуска се винт с дължина 55 см, не повече от една спирала. Този дефект се проявява особено във вериги с усукани връзки: черупка, римбо и др. Дефектът се появява поради неравномерното усукване на всяка връзка на веригата по време на плетене. Roller zeising има допълнителна двойка ролки, разположени на изхода накалибриране, което може да се монтира под различни ъгли към калибриращите ролки и да принуди веригата по време на калибриране да се развие насила в посока, обратна на дефекта на винта. Това премахва винта на веригата. Ъгълът на монтаж на ролките, като правило, се определя емпирично при калибриране на определена верига. Степента на отстраняване на дефекта се определя визуално чрез окачване на част от веригата вертикално. В този случай експериментална проба от половин метър от веригата е предварително опъната и при избора на необходимия ъгъл се произвежда останалата част от партидата.

Работата по калибриране на веригата се извършва, както следва:

- Предварително задайте разстоянието между ролките за калибриране и изправяне.

- В края на веригата се навива тел, за да се навие веригата в zeising.

- Веригата е опъната.

- Визуално се оценява степента на калибриране и изправяне на връзките.

- Разстоянието и ъгълът на въртене на ролките се регулират.

- Веригата се опъва отново.

- Въвеждат се допълнителни корекции на хлабината на веригата и др.

- Окончателното калибриране и изправяне на връзките се извършва няколко пъти.

Трябва да се отбележи, че е необходимо да се зададе максималната степен на компресия на връзките по време на калибриране и изправяне. С малка степен на компресия, първоначалният размер на веригата може да бъде възстановен в долната част на еластичността на връзките. Второто предназначение на продукта е калибрирането и производството на кухи пръти с правоъгълно и квадратно сечение. В момента в производството на бижута се използват различни методи за получаване на тръби. По принцип това е непрекъснато леене и получаване на заготовка чрез гъвкаво и аргоново заваряване. След това получените заготовки се подлагат на изтегляне на стендове за изтегляне на вериги, съчетано с термична обработка. Чертеж тънкостеннитръбите са направени с вътрешен пълнител, който предотвратява деформацията на тръбите.

Като пълнител в различни технологии се използват стомана, алуминий и полимерни материали. Тръбите с квадратно и правоъгълно напречно сечение се произвеждат чрез изтегляне на валцовани продукти през щампи с кръгло напречно сечение и в крайната операция, за да се придаде необходимата форма, чрез валцоване, което изпълнява функцията на квадратна матрица. В този случай рисуването се извършва както ръчно, така и когато е инсталирано на чертожна маса. Освен това, чрез отстраняване на пълнителя, се получават кухи заготовки с различни правоъгълни сечения, използвани в производството на бижута: гривни, колиета, гумени краища, обеци и др. В процеса на изчертаване на кухи заготовки, вместо гладки, върху zeising могат да се монтират ролки с гофри и различни шарки, които пренасят впечатлението от орнамента върху изтеглената заготовка. В момента PE VTK произвежда ролкови оразмерявания с два стандартни размера: с максимално разстояние между ролките 7 и 10 mm.

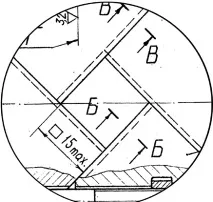

Квадратно оформяне

Това е опростена версия на ролер zeisng. Работният инструмент в него не са ролки, а плочи с въвеждащи фаски, чиято позиция се променя с винт. Плочите образуват само различна квадратна междина между тях.

Въпреки това, квадратният zeising успешно калибрира анкерните вериги и чрез триене върху плочите произвежда първоначалното оформяне на ръбовете. Разстоянието варира от 0 до 15 mm.

Square zeising е евтин и лесен за работа.

1.UVR-1 ръчна чертожна машина

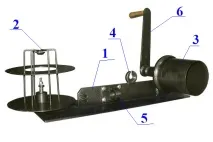

.ФИГУРА 2.

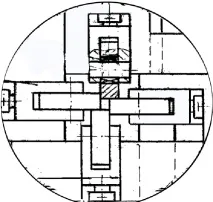

Устройството на машината е показано на фиг.2

На леглото 1 има навиващ барабан 2, приемен барабан 3, устройство за резба на тел4, устройство за инсталиране на матрица 5. Получаващият барабан се задвижва от дръжката 6.

Барабан 2 има регулируемо съпротивление за равномерно опъване на телта.

Опростеният дизайн позволява компактно полагане на изтегления проводник и намалява усилието върху дръжката благодарение на лоста.

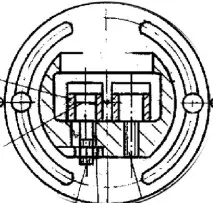

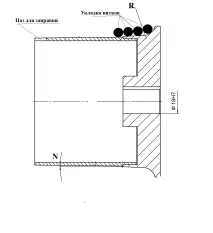

ФИГУРА 3.

Приемащият барабан има жлеб за навиване на телта, радиусна повърхност R и конична повърхност N за отделяне на телени намотки.

1. Машина за механично изтегляне MUV-1

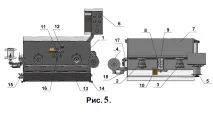

ФИГУРА 4.

Устройството на електромеханичната инсталация MUV -1 е подобно на ръчното и е показано на фигура 4. За разлика от ръчното задвижване 6 на приемния барабан 3., устройството за монтаж на матрицата 5 има вана за смазване на телта по време на изтегляне. Машината се включва с превключватели 7. За теглене на тънка тел (от 0,25 mm) машината може да бъде оборудвана с електронен регулатор на скоростта с плавен старт.

Машина за механично чертане SV-6, SV-6M, SV-9, SV-9M.

Чертожните машини от серията CB използват метода на плъзгащо изтегляне.

Скоростта на телта е с 2-4% по-ниска от периферната скорост на задвижващите барабани. Това прави възможно използването на голям брой матрици едновременно.

Дизайнът на машината е показан на фигура 5.

Машината се състои от рамка поз. 1, на който комплект паразитни макари поз. 2, задвижваща ролка поз.3., поемащ барабан с фрикционно регулируемо опъване на телта 5., резервоар за събиране на охлаждаща течност поз. 8.

На модула за монтаж на матрицата има щанга за рязане на тел 10, ограничител за резба в матрицата 11, устройство за затягане на телта при запояване с горелка 12. От лявата страна на скобата е монтиран механизъмнамотка поз.4 с разположени върху нея микропревключватели на системата за аварийно спиране (за модели SV-6M и SV-9M)

Спецификации