Обща характеристика на процесите за рафиниране на олово

Министерство на образованието и науката на България

Федерална агенция за образование

Федерална държавна автономна образователна институция за висше професионално образование Уралски федерален университет

на името на първия президент на България Б. Н. Елцин

"Общи характеристики на процесите за рафиниране на олово"

Изпълнено от: Яковлев A.M.

Курс, група: 3 курс, Mt 38043

Проверен от: Spitchenko V.S.

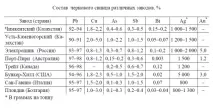

Крайната степен на пречистване от основните примеси се регулира от GOST 3778-77 (Таблица 2).

Инсталациите за олово произвеждат олово класове C0, C1, C2 и C3, които се използват широко в различни индустрии. По специална технология се получава необходимото количество олово с висока чистота (класове C00, C000, C0000, GOST 3778-74) за нуждите на радиоелектронното оборудване и за използване в нови области на науката и техниката.

Рафинирането на суровото олово от примеси се извършва по един от двата метода: пирометалургичен или електролитен (във водни разтвори).

Електролитното рафиниране е икономически изгодно да се извършва с ниско съдържание на примеси в суровия метал, главно от благородни метали и бисмут в малки инсталации. Поради ниската интензивност на процеса, сложна схема за преработка на електролитни утайки, големи инвестиции, висока токсичност на електролита, с високо съдържание на различни примеси в суровото олово, електролитното рафиниране е непрактично.

В момента всички местни и повечето чуждестранни заводи използват метода на пирометалургично рафиниране. При пожар (пирометалургичен) метод за почистване на суров метал се използват разлики във физичните и химичните свойства на оловните и примесните елементи:

разтворимост, точка на топене или кипене, окислителна способност или афинитет към сярата и възможността за образуване на съединения, неразтворими в олово.

По време на пирометалургично рафиниране следните метали се отстраняват последователно от суровото олово:

-мед чрез сегрегация и чрез обработка на стопилката с елементарна сяра;

-телур с помощта на метален натрий в присъствието на сода каустик;

- арсен, антимон и калай в резултат на окислителни операции;

-сребро и злато с метален цинк;

-цинк чрез окисление в оловна баня или в алкална стопилка, чрез вакуумиране и други методи;

-бисмут - отстранява се с метален калций, магнезий, антимон, докато оловото е замърсено с тези метали;

-калций, магнезий и антимон чрез висококачествено рафиниране.

На всеки етап от рафинирането се образуват отстранявания (междинни продукти), в които преминават примеси и част от оловото. Те се самообработват.

Значителен недостатък на пирометалургичната технология за рафиниране на суровото олово, използвана наскоро в местни инсталации, е използването на периодични процеси. При периодичните процеси работата на оборудването за рафиниране (котли) е изключително трудна. Температурата на оловото в котлите варира за кратък период от 330 до 550 °C. Честото отвеждане на топлината, термичните удари и въздействието на агресивни компоненти върху вътрешните стени на котела водят до факта, че експлоатационният живот на това устройство рядко надвишава две години.

II.Технология и етапи на рафиниране на сурово олово

Технологичната схема на рафиниране на олово е показана на фиг. 1

2.1 Рафиниране на олово от мед

Груб процес на почистванеолово от мед се извършва на два етапа: груба и фина дехидратация.

Грубата (предварителна) декалцификациясе основава на ниската разтворимост на медта в оловото, която намалява с понижаване на температурата на топене.

PbS + 2[Cu]Pb = (Cu2S)pcs + [Pb]Pb

Ориз. 1. Технологична схема на огнево рафиниране на сурово олово

Финното дехидрогениранена суровото олово се основава на въвеждането в стопилката на вещества, които образуват огнеупорни съединения с примеси, които не се разтварят в олово. Такива вещества могат да бъдат елементарна сяра, алуминиев хлорид, натриев хидроксид в присъствието на сулфиди.

[Pb]Pb + [S]Pb = [PbS]Pb

2[Cu]Pb + [PbS]Pb= Cu2Sтвърдо+ [Pb]Pb

2.2 Рафиниране на олово от телур

Рафиниране на олово от телур. В процеса на преработка на оловни суровини 60–70% от телура се превръща в черно олово. Съдържанието му в рафинирания метал е 0,005–0,01%.

Технологията за извличане на телур от сурово олово се основава на способността на телура да образува с метален натрий стабилно и практически неразтворимо в олово съединение - натриев телурид Na2Te, който има висока точка на топене (953 °C) и по-ниска плътност от оловото, което осигурява добро разделяне на натриев телурид и олово в резултат на сегрегация на Na2Te към повърхността на ваната.

Na2Te се разтваря добре в разтопена основа - NaOH. За да се събере и концентрира полученият натриев телурид, върху повърхността на оловото се създава слой от разтопена основа.

2.3 Рафиниране на олово от арсен, антимон и калай

Рафиниране на олово от арсен, антимон и калай. Операцията по рафиниране на олово от арсен, антимон и калай се извършва преди операцията по обезсребряване, тъй като теналичието усложнява процеса на извличане на благородни метали.

Методите за рафиниране от тези метали се основават на факта, че такива примеси имат по-голям афинитет към кислорода, отколкото оловото.

В промишлеността се използват два метода на рафиниране: окислителен и алкален. И двете могат да се извършват в партиден и непрекъснат режим.

Окислителното рафиниранесе извършва в малки реверберационни пещи чрез подаване на въздух към повърхността на оловната баня или обдухване с въздух при температура 750-800 °C.

Алкалното рафиниранесе основава на способността на арсен, антимон и калаени оксиди да образуват неразтворими в олово съединения (Na3AsO4, Na3SbO4, Na2SnO3) с алкали.

Процесът се провежда при температура 400–450 °C и се състои от следните основни етапи: окисляване на примеси в разтопено олово (на практика като окислител се използва натриев нитрат (NaNO3); взаимодействието на образуваните оксиди на арсен, антимон и калай с алкална стопилка (NaOH), придружено от прехвърляне на примеси в алкална стопилка; отделяне на металната фаза и алкалната стопилка с последващата им обработка.

Последователността на отстраняване на примесите по време на окислително рафиниране в съответствие с енергията на образуване на оксид е следната: калай, арсен, антимон:

2.4 Пречистване на олово от благородни метали

Почистване на олово от благородни метали. Черното олово съдържа до 3 kg/t благородни метали, главно сребро. Следователно операцията по почистване на олово от благородни метали се нарича обезсребряване. Топилните предприятия за олово са основните производители на сребро.

Благородните метали могат да бъдат отстранени от оловото по следните начини: окислително топене (купелация), фракционнокристализация, почистване с цинк.