Обща информация и инструкции за работа

Лаборатория #9

ИЗМИВАНЕ И ПОЧИСТВАНЕ НА АВТОМОБИЛНИ ЧАСТИ

Цел на работата

Целта на тази работа:

1) запознайте се с методите за почистване на части от замърсяване, оборудване и детергенти;

2) изберете състава на детергентите и задайте режими на пране;

3) да проучи методите за наблюдение и настройка на почистващи разтвори и метод за оценка на качеството на почистващите продукти от замърсяване;

4) придобиват практически умения в технологията на измиване и почистване на части, изучавайки влиянието на определени технологични фактори върху качеството на почистващите повърхности на продуктите.

Обща информация и инструкции за работа

По време на работа автомобилното оборудване е изложено на значително замърсяване, което затруднява или невъзможно по-нататъшната му правилна експлоатация, намалява надеждността и ефективността на използването му, влошава естетическите показатели, санитарните и хигиенните условия на работа, пречи на поддръжката и ремонта, причинява ускорено износване на чифтосване, корозия, стареене на материалите на частите и възлите, води до повреда на транспортираните стоки.

Почистването на автомобилното оборудване, неговите възли и части се състои в отстраняване на замърсители от външните и вътрешните повърхности на агрегати, възли, части до такова ниво, че останалите замърсители да не пречат на проверката, поддръжката или ремонта и последващата работа. Почистването се състои не само в отстраняване на замърсители от повърхностите на машини, възли, части, но и в изключване на процеса на повторно отлагане (образуване) на замърсявания върху почистваната повърхност.

Обектите за почистване се характеризират със следните основни параметри:

1) състава, количеството и свойствата на замърсителите на техните повърхности;

2) коефициент на облекчение, взаимно екраниране на повърхности;

3) тегло и габаритни размери;

4) състав, свойства на материалите, от които са направени;

5) температура преди началото на процеса на почистване.

По своя състав и свойства замърсителите са сложни продукти от взаимодействието на органични и неорганични съединения, които се различават по естеството на образуване и условията на образуване. Цялото разнообразие от замърсяване на автомобилното оборудване е условно разделено на 12 групи, чието име и характеристики са дадени в табл. 3.1

Коефициентът на релефа на автомобилните повърхности е 49-55, т.е. поради пространствената конструкция на конструкцията общата площ на повърхностите на възлите и частите се увеличава толкова много пъти в сравнение с най-компактната форма на материята - топка. Развитият релеф на автомобилните повърхности се характеризира с наличието на дълбоки ниши, затворени и екранирани пространства, вдлъбнатини, дълбоки джобове и подобни кухини, които са акумулатори на замърсяване.

По време на почистването отделянето на замърсителите става по протежение на интерфейса между две предварително контактуващи тела. Самият почистващ обект има свойствата на твърдо тяло, а замърсяването може да бъде твърдо или течно. След отделяне от повърхността за почистване, замърсителите могат да преминат в течност или газ, например във въздуха, или да бъдат адсорбирани върху твърдо вещество, участващо в процеса на почистване.

Методите за почистване могат да бъдат разделени на механични, физични, химични, физико-химични и химико-термични.

На практика всеки метод може да бъдереализирани чрез различни методи (фиг. 3.1).

Средствата за технологично оборудване са разделени на универсални и специализирани, мониторни, струйни и потопени.

Контролът на качеството на повърхностното почистване е сложен, неразрешен проблем на технологията за почистване. Тегло, визуални, луминесцентни методи за контрол са придобили практическо разпространение.

МетодътWeightсе основава на определяне на разликата в масата на замърсителите преди и след почистване. Изпълнява се по различни начини:

събиране на замърсявания от определени зони на почистващия обект, посочени в технологичните инструкции, чрез екстракция (екстракция) с разтворители, последвано от отделяне на замърсяванията от разтворителя и окачването им;

събиране на замърсители от определен участък чрез избърсване с предварително претеглена салфетка и последващо претегляне;

събиране на замърсители чрез изстъргване от определена площ и претегляне;

претегляне на обекта преди и след почистване с определяне на масовата разлика.

Визуаленначин е направен:

избърсване на определени зони, посочени в технологичните инструкции, с бяла салфетка или бяла хартия, последвано от сравняване на замърсяването на салфетката с условна скала, която има например десетобална или петстепенна градация;

нанасяне на лепилна мазилка върху определен участък от повърхността, последвано от сравняване на количеството мръсотия върху нея с условна скала;

директно визуално сравнение на замърсените участъци от повърхности, които трябва да бъдат почистени, с условна референтна скала;

директно изчисляване на замърсената повърхност с помощта на шаблони с определени размери (GOST 9.402-80).

Последните два трика от визуалния метод са полученинай-разпространените поради простотата на тяхното изпълнение и относително високата точност на оценката на качеството на почистване, базирана на високата разделителна способност на човешкото око, което може да различи отделни частици с размер до 40 микрона. Разработени са техники за конструиране и производство на еталонни скали (фиг. 3.2), които позволяват да се оцени качеството на почистването с точност до 10%, което е напълно в съответствие с изискванията на практиката.

Луминесцентниятметод се използва за контрол на остатъчното повърхностно замърсяване с нефтопродукти и се основава на способността на маслените молекули да влизат във възбудено състояние и да генерират светлинно лъчение под въздействието на ултравиолетовите лъчи. Измерванията се извършват с помощта на устройство PLKD-2, което позволява определяне на остатъчно замърсяване с нефтопродукти в диапазона 0,0005-0,05 mg / cm 2 или с устройство

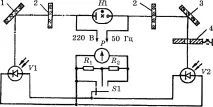

KSO, чиято електрическа верига е показана на фиг. 3.3. Луминесцентният метод не позволява да се определи остатъчното замърсяване на повърхности с отлагания, различни от мазни, поради което не е универсален. Използва се най-често в лабораторни условия за контрол на повърхности, подготвени за нанасяне на метални покрития.

Има и други методи за контрол (използване на радиоактивни изотопи; намокряне на контролираната повърхност с вода и определяне на скоростта на разкъсване на водния филм; измерване на ъгъла на намокряне според формата на водна капка и др.), Които не са намерили широко приложение и най-често се използват в изследователската работа.

Представените за проверка части трябва да имат остатъчно замърсяване не по-голямо от: 1,25 mg/cm 2 с грапавост на повърхността E2 до 20 µm; 0,70 mg/cm2 при E2=20-6,3 µm; 0,25 mg / cm 2 at, K2 = 6,3-0,8 μm, което според мащаба на систематаоценките за качество на почистване са съответно 7, 8 и 9 точки (виж Фиг. 3.2). Тази степен на пречистване гарантира пълната липса на замърсяване на работниците.

Фиг. 3.3, Схематична оптоелектрическа диаграма

устройство за контрол на степента на пречистване (CSR):

R1, R2—резистори; H1 - живачно-кварцова лампа UFO-KL S1 - превключвател; VI; V2—фотодиоди;P—измервателно устройство;1—тестова проба;2—светлинни филтри;3- референтна проба;4 -регулируема прорезна диафрагма

места, както и ръцете и облеклото на работниците и гарантира възможността за извършване на ремонти с високо качество и висока производителност на труда. Изискванията за качеството на почистване на повърхността при подготовката за боядисване и процедурата за определяне са посочени в GOST 9.402-»80. За да се осигури добра адхезия на боята и лаковите покрития, допустимото замърсяване с масло не трябва да надвишава 0,05 mg/cm 2 .

Необходимо е да се разграничи почистването на машините и техните компоненти по време на работа от почистването по време на основен ремонт, тъй като те се различават в много отношения по отношение на целите, технологичните процеси и оборудването, използвано за тяхното изпълнение.

Целта на почистването по време на процеса на основен ремонт е:

осигуряване на качество на ремонта, висока производителност на труда на ремонтниците, производствена култура и спазване на санитарно-хигиенните изисквания;

осигуряващи възможност за измерване на геометричните и физико-механичните параметри на детайлите:

осигуряване на висококачествено възстановяване на детайлите и подготовката им за нанасяне на защитни покрития;

изключване или значително намаляване на корозията на части по време на ремонта на оборудването;

осигуряване на необходимата чистота на частите при сглобяване на възли, системни компоненти.

почистванемашините и техните компоненти по време на основния ремонт включва четири етапа:

I - почистване на ремонтния фонд на сглобени автомобили с отстраняване от външните повърхности и от картерните пространства на повечето замърсители от 1-ва до 7-ма група включително;

II - почистване на външните и вътрешните повърхности на двигатели, агрегати и възли от остатъците от замърсяване от 1-ва - - 7-ма група; частично отстраняване на замърсители от 8-ма и 9-та група;

III - почистване на части на двигателя от замърсяване от 8-ма - 10-та група, части от агрегати от замърсяване от 7-ма група и кабини;

IV - почистване на части и възли от промишлени замърсявания от 1-ва и 7-ма група преди сглобяване или подготовка за нанасяне на защитни или декоративни покрития.

II етап на почистване се извършва след разглобяване на машината на части, III - след разглобяване на единиците на части, IV - преди технологичните операции за възстановяване на части, както и преди сглобяване на компоненти и възли. Необходимостта от многоетапно почистване се дължи на разнообразието на състава и свойствата на замърсителите, сложността на релефа на почистващите предмети и особеностите на физикохимичните свойства на материалите, от които са направени частите.

Не намерихте това, което търсихте? Използвайте търсачката: