Общи инструкции за разглобяване и сглобяване на двигатели

Двигателите, пристигащи за демонтаж, трябва да бъдат добре почистени от външната страна на мръсотията. Разглобяването на двигателите, както и тяхното сглобяване, се препоръчва да се извършват на ротационен стенд: това значително ще улесни работата, ще намали времето и ще подобри качеството на ремонта.

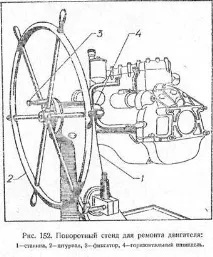

На фиг. 152 показва грамофон с монтиран върху него двигател.

В масивната рамка 1 е поставен хоризонтален шпиндел 4 с фиксирани в краищата му три лапи за монтиране на двигателя и ръчно колело 2, с което шпинделът се завърта. Резе 3 дава възможност за монтиране на двигателя в четири позиции, съответстващи на завъртането на шпиндела на 90° и осигуряващи свободен и удобен достъп до всички части на двигателя при техния монтаж и демонтаж.

Лапите на въртящия се шпиндел са закрепени към блока на двигателя с пет (при двигатели GAZ-51 и ZIM-12) или четири (при двигатели M-20 и GAZ-69) болтове на следните места:

1) отдолу, в предната част на блока, към два резбови отвора за закрепване на конзолата на генератора (при двигатели GAZ-51 и ZIM-12) или към един отвор, специално предназначен за това в прилива на крепежния фланец на картера на маслото (при двигатели M-20 и GAZ-6E);

2) отдолу, в задната част на блока, към два резбови отвора за закрепване на скобата на надлъжната тяга на стойката на двигателя (на двигатели GAZ-51 и M-20), закрепване на скобата-дистанционер на долната част на корпуса на съединителя (на двигателя ZIM-12) или специален отвор в приливите на монтажния фланец на масления картер (на двигателя GAZ-69);

3) в горната част, в средната част на блока, към един отвор с резба.

Разглобяването и сглобяването на двигателите трябва да се извършва със специален инструмент (гаечни ключове, тегличи) с подходящ размер и дизайн. Работна повърхност на инструментатрябва да е в добро състояние.

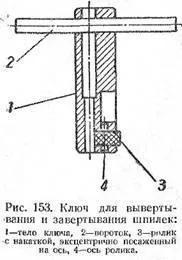

Използването на извънгабаритни гаечни ключове и отвертки, всякакви лостове, перфоратори, чукове и др., вместо тегличи, води до повреда не само на нормали (болтове и гайки), но и на критични части на двигателя. Ако според условията на монтаж или демонтаж една или друга операция трябва да се извърши чрез удари с чук върху обработвани повърхности, е необходимо да се използват дорници и чукове от цветни метали. За обръщане и увиване на фиби е необходимо да използвате специалния ключ, показан на фиг. 153. При индивидуален метод на ремонт, особено внимание при разглобяване на двигатели трябва да се обърне на осигуряването на възможност за последващо поставяне (след измиване и контрол) на износените части на първоначалните им места.

Трябва да се помни, че такива части като бутала, бутални пръстени, свързващи пръти, бутални щифтове, втулки, клапани и тласкачи на работещ двигател вече не са взаимозаменяеми.

Тъй като преди измиване и контрол няма сигурност, че тези части трябва да бъдат заменени с нови, те трябва да бъдат маркирани по подходящ начин, когато са извадени от двигателя (чрез пробиване, залепване на етикети и др.) или по-добре поставени в специален контейнер с номерирани клетки. В този контейнер частите трябва да бъдат изпратени за измиване и след това за контрол, за да се определи тяхната годност за по-нататъшна работа.

При безличен ремонт на двигатели е необходимо да се гарантира, че капачките на биелните пръти не се демонтират заедно със самите биели, капачките на основните лагери от един двигател не се поставят върху друг двигател и капачките на средните основни лагери не се сменят в рамките на един блок, тъй като тези части се обработват заедно с биелните пръти или блокове и следователно не са взаимозаменяеми. За тази цел свързващите пръти и техните капаци по време на монтажате са фабрично маркирани (върху главите за болтовете) със серийния номер на шийката на мотовилката, върху която работят, а капаците на средните основни лагери са щамповани със серийния номер на главната шейна или букви, избити на челната страна на капака и на долната равнина на блока близо до ключалката на капака.

Много е желателно, когато двигателят влезе в първия основен ремонт, да избиете номера на двигателя на всички капачки на основните лагери, за да изключите допълнително възможността за пренареждането им от един двигател на друг.

Също така е невъзможно да разглобите коляновия вал с маховик и съединител или с хидравличен съединител, тъй като този възел е балансиран фабрично в сглобена форма.

За да не се наруши работата на чифт зъбни колела, те също не трябва да се отделят един от друг:

Трябва да се има предвид, че тази двойка зъбни колела е много внимателно подбрана фабрично за шум.

След разглобяване на двигателя всички негови части трябва да бъдат добре обезмаслени и почистени от сажди и смолисти отлагания. Най-лесният начин за почистване на части е ръчно измиване с керосин или бензин в малки вани (тави) с четки за коса. Този метод обаче е неефективен, изисква голям разход на керосин или бензин и следователно може да се използва само в малки работилници.

В големи ремонтни предприятия с голям обем работа, частите трябва да се почистват във водни разтвори на алкали (сода каустик), загряти до температура 70-90 ° със задължително последващо измиване в чиста гореща вода. В същото време частите се варят във вани, оборудвани с парно или електрическо отопление, измиват се в специални перални машини или ръчно в специални вани с маркуч.

Трябва да се има предвид, че керосинът изобщо не разтваря въглеродните отлагания, докато бензинът и използванитеобикновено за измиване 10% разтвор на сода каустик (NaH) само се разхлабва, но. не го отстранявайте: премахването на въглеродни отлагания изисква последващо механично почистване (метални четки, стъргалки).

Времето на престой на частите в среда за измиване трябва да бъде (приблизително):

в 10% разтвор на сода каустик

при температура 80С 10-15 минути.

на бензин 15-20 мин

в керосин 25-30 мин

Невъзможно е да се мият алуминиеви части (цилиндрова глава, бутала и др.) в алкални разтвори, тъй като тези разтвори корозират алуминия.

Препоръчват се следните разтвори за почистване на части от въглеродни отлагания:

за алуминиеви части - сода 18,5гр

сапун (зелен) 10.0гр

течно стъкло 8,5гр

за стоманени части—сода каустик (NaH) 25,0 g сода 33,0 g

сапун (зелен) 8.5гр

течно стъкло 1,5гр

Зеленият сапун в тези разтвори може да бъде заменен с обикновен м (домакински).

Процесът на почистване и в двата разтвора е, че частите се потапят в тях за 2-3 часа (в зависимост от степента на замърсяване), след което се измиват в гореща вода.

и суха. Температурата на разтворите и водата за измиване трябва да бъде в рамките на 80-90 ° C. Саждите, останали след измиване в разтвори, се отстраняват преди измиване в гореща вода с четка или четка. За сушене се препоръчва частите да се обдухват с топъл въздух.

Сода каустик (NaH), която е част от миещите разтвори, разяжда кожата и материала, така че трябва да работите с тях в гумени ръкавици и гумирани престилки.

Стаята или зоната, където се почистват частите, особено с керосин или бензин, трябва да бъдат оборудвани с добра смукателна вентилация. Водните ризи на блока и главата се почистват от котлен камък,както е посочено в раздел „Грижи и ремонт на охладителната система. Подробности“ от глава III.

Всички почистващи материали, използвани при измиване на части, трябва да бъдат чисти, сухи и без прах и особено пясък.

Когато сглобявате двигателя, помнете следното:

1. Преди сглобяване, в допълнение към измиването, се препоръчва да се продухат всички части със сгъстен въздух. Всички триещи се повърхности трябва да бъдат смажени с масло непосредствено преди монтажа.

2. При индивидуален метод за ремонт трябва да се осигури инсталирането на износени части на техните места: пренареждането на такива части от един двигател на друг или в един двигател от едно място на друго не е разрешено. Посочената пълнота на износените части трябва да се поддържа само доколкото една от свързващите части не е заменена с ремонтна или не е обработена до ремонтен размер.

3. Всички части с резба (шпилки, фитинги, тапи), ако са заменени с нови по време на ремонтния процес или са извадени по някаква причина, трябва да бъдат поставени на място върху минимална или варова боя, разредена с естествено изсушаващо масло. Всички постоянни връзки (запушалки на цилиндровия блок, тръба за пълнене на масло, тръба за индикатор за нивото на маслото) трябва да бъдат монтирани върху неразреден нитролак. Всички коркови и паранитови уплътнения (с изключение на уплътненията на главата на цилиндъра и капака на маслената помпа) трябва да се поставят върху специални уплътнителни незасъхващи пасти.

4. Всички шпленти и шплинт, както и пружинни шайби, които са загубили своята еластичност (улегнали) и повредени уплътнения, трябва да бъдат заменени с нови, които отговарят на спецификациите.

Неповредените коркови подложки трябва да се изпарят в гореща вода и да се изсушат преди повторна употреба.

5.Неравностите и цепките по частите трябва да бъдат внимателно почистени.

6. На двигателя не се допуска монтиране на: части с повече от две запушени или скъсани резби на резбата; болтове и шпилки с удължени резби; гайки и болтове с износване на ръба над 0,5 mm (от номиналния размер). Резбите с приемлива повреда трябва да се набиват с инструмент за резби.

Дължината на частта от болтовете или шпилките, стърчащи от гайките, трябва да бъде в диапазона от една до три резби.

7. За да се предотврати разхлабването на болтовете и гайките на съответните места, трябва да се доставят предвидени от проекта шплинти (гайки на свързващия прът и болтове на маховика), свързваща тел (болтове на основните лагери, закрепващи гайки на флуидния съединител) и пружинни или специални шайби.

Необходимо е да се гарантира, че шплинтите на свързващия прът и болтовете на маховика нямат хлабина (накланяне) в предназначените за тях отвори.

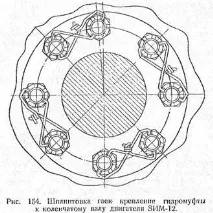

На фиг. 154 показва шплинта на гайките за закрепване на течния съединител към коляновия вал на двигателя ZIM-12.

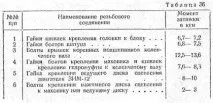

8. Накрая затегнете болтовете и гайките, посочени в табл. 36 следва с ключ с контролиран момент, тъй като това изключва възможността за деформация на критични части и следователно не се нарушава точността на размерите и правилността на геометричните форми, постигнати по време на обработката (цилиндри, обшивки на леглото); издръжливостта на резбовата връзка се увеличава значително и възможността за разкъсване на резбата при затягане е напълно елиминирана.

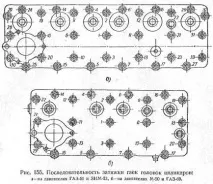

Затягането, както и затягането на гайките на главата на цилиндъра, трябва да се извършват на студен двигател в

последователността, показана на фиг. 155, в два приема; първо предварителен и после окончателен.

Затягането (или затягането) на гайките на главата на цилиндъра при горещ двигател не го правище доведе до целта, тъй като коефициентът на линейно разширение на алуминиевата глава е много по-голям от коефициента на разширение на стоманените шипове. Следователно, затягане, направено на горещ двигател, след охлаждането му, ще бъде напълно недостатъчно.

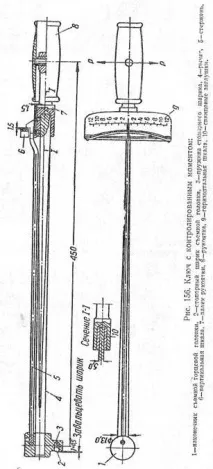

Стойностите на моментите на затягане, дадени в табл. 36 трябва да се използва при производството на ключове с контролиран въртящ момент, един от дизайните на които е показан на фиг. 156.

Работата на този ключ се основава на факта, че при затягане на болт или гайка силата, приложена към неговата дръжка 8, огъва (в границите на еластична деформация) лоста 4, докато прътът b със стрелка в края остава неподвижен. Степента на затягане, пропорционална на огъването на лоста 4, се определя от скалата, която е фиксирана в края му (близо до дръжката) и се движи с нея.

Лост 4 е изработен от стомана 65G и е подложен на закалка с темпериране до твърдост 44-48 Rockwell единици, скала C. Напречното му сечение плавно се променя от кръгло (на върха) към плоско (на дръжката). Диаметърът на лоста и дебелината на плоския му край са подбрани така, че да няма трайна деформация при максималната сила на затягане, за която е предназначен ключът.

Везната се калибрира чрез прилагане на сила от 2,225 kg върху дръжката на ключа (на рамо с дължина 450 mm) за всеки килограм метър момент на затягане. Размерите на секцията на лоста, показана на фигурата, са проектирани да предават максимален въртящ момент от 12 kgm.

При липса на гаечни ключове с контролиран въртящ момент, затягането на резбовите съединения трябва да се извършва с гаечните ключове, налични в комплекта инструменти на водача, или с обикновени гаечни ключове (без да се увеличава рамото им). За да избегнете оголване на резбата, затягането трябва да се извършва безшутове, с усилието на едната ръка.