Оръжейна ТЕРМИЧНА ОБРАБОТКА (ЗАКАЛВАНЕ И КАЛЕНЕ)

Целта на закаляването е да се даде на продукта висока твърдост и здравина. Въпреки това, когато се охлажда с нарастваща твърдост, стоманата става по-крехка.

За втвърдяване продуктите се нагряват до висока температура и след това бързо се охлаждат в специална охлаждаща среда. В зависимост от начина на закаляване една и съща стомана получава различни структури и свойства. За най-добри резултати продуктът се загрява равномерно до температура

740-850°C и след това бързо се охлажда до 400-450°C. Скоростта на охлаждане трябва да бъде най-малко 150°C в секунда, т.е. охлаждането трябва да се извърши само за 2-3 s. По-нататъшното охлаждане, под 300°C, може да продължи при всяка скорост, тъй като структурата, получена по време на охлаждането, е достатъчно стабилна и скоростта на по-нататъшното охлаждане не я засяга.

Най-често използваните охлаждащи среди са вода и трансформаторно масло. Скоростта на охлаждане във вода е по-голяма, отколкото в масло. При температура на водата 18°C скоростта на охлаждане достига 600°C в секунда, а в масло – до 150°C в секунда.

За да се даде на продукта по-голяма твърдост, втвърдяването се извършва в течаща вода. Когато горещата изковка се охлажда в застояла вода, между водата и изковката се образува слой от пара, който изолира нагрятата изковка от охлаждащата среда. Затова, за да се избегне това, се използва течаща вода. Понякога, за да се увеличи способността за втвърдяване, към водата се добавя готварска сол (до 10%) или сярна киселина (до 10-12%).

Нагряването на продукта над критичната точка придава на метала едрозърнеста структура и това води до нежелани последствия: изкривяване, деформация и напукване. Това също води до бързо охлаждане.

При закаляване на инструментиизползват се пещи за втвърдяване, които са разделени на камера или пламък, където продуктът се нагрява от открит пламък; електрически муфел; бани пещи, които са тигели, пълни с разтопени соли, като бариев хлорид.

Нагряването във ваните е най-удобно, поради факта, че температурата на ваната е винаги постоянна и инструментът, който се закалява, не може да се нагрее над тази температура. Освен това нагряването в течна среда е два пъти по-бързо, отколкото във въздуха, а в разтопен метал - четири пъти по-бързо. Например, разтопено олово се използва за закаляване на малки стоманени продукти. Малки заготовки се потапят във вани и отгоре се поставя въглен, който при изгаряне на повърхността на оловото създава редуциращ пламък - оловото не се окислява. За да се предотврати утаяването на оловото върху стоманените продукти, те се намазват с паста от брашно и готварска сол.

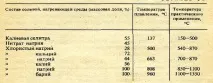

В табл. 14 показва съставите на втвърдяващите солни бани.

При нагряване на инструмент в муфели се използват следните режими.

1. Продуктите се зареждат в студена фурна. Загрява се постепенно, заедно с фурната. Времето за нагряване е дълго, но термичният стрес, който възниква в продуктите, е най-малък.

2. Продуктите се зареждат в пещ, загрята до предварително определена температура и се нагряват при тази температура. Тук времето за нагряване е по-кратко, но температурните напрежения са по-големи, отколкото в предишния режим.

3. Продуктите се зареждат в пещ, чиято температура е по-висока от необходимата за втвърдяване, по време на процеса на нагряване температурата се намалява до определената. В този случай скоростта на нагряване е висока, но напрежението, което възниква в продуктите, е много високо.

4. Продуктите се зареждат в пещ, чиято температура непрекъснато се поддържа над необходимата температура. Продуктите се нагряват до предварително определена температура, но по-нискатемпература на фурната. Това е най-форсираният режим, напрежението достига максималните си стойности.

Напоследък високочестотните токове се използват за нагряване за охлаждане. Закаляваният детайл се поставя в специален индуктор, през който се пропуска високочестотен ток и детайлът много бързо се нагрява до необходимата температура.

След втвърдяване е необходимо да се направи ваканция. Омекотява ефектите от втвърдяването, повишава якостта и намалява чупливостта и твърдостта на продукта. В допълнение, закаляването елиминира или намалява стреса, причинен от закаляването.

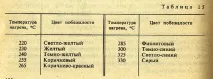

Цветовете за темпериране все още често се използват за определяне на температурата на темпериране. Ако стоманен продукт, почистен от котлен камък, се нагрее, тогава, започвайки от температура от 220 ° C, върху него се образува тънък филм от железни оксиди, придавайки на продукта различни цветове - от светложълт до сив. С повишаване на температурата или увеличаване на времето за престой на продукта при дадена температура, оксидният филм се удебелява и цветът му се променя.

В табл. 15 показва температурите на нагряване и съответните им нюанси.

Цветовете за закаляване се появяват еднакво както върху зелена, така и върху закалена стомана.

При темпериране на закалени инструменти се използват два метода.

1. Повърхността на закаления инструмент се полира добре с фина шкурка и след това се нагрява. С повишаването на температурата на нагряване върху чистата повърхност на инструмента се появяват оттенъци. Когато се появи желаният цвят и следователно продуктът се нагрее до определена температура, той бързо се охлажда във вода. Цветовете трябва да се наблюдават внимателно, някои от тях, като светлочервеното, се променят бързо.

2. При закаляване на много инструменти, като секачи, гравьори, длета, чукове и др.изисква се само работната част да бъде закалена, а самият инструмент да остане незакален, суров. В този случай инструментът се нагрява леко над режещия (работния) край до необходимата температура, след което само работната част се охлажда във вода, а мястото над работната част остава горещо. Бързо изваждайки инструмента от водата, те почистват работната част (с шкурка или триене на земята). Топлината, останала в неохладената част, повишава температурата на охладения край и след като върху него се появи желаният оттенък, инструментът окончателно се охлажда.

При закаляване на инструмент с два края, като кирка, чук и др., Трудността се състои в това, че в продукта трябва да бъдат закалени само два работни края, а средният не трябва да бъде закален. Втвърдяването се извършва при едно нагряване. Продуктът се загрява равномерно до желаната температура и първо се спуска във водата краят с най-малка маса, т.е. този, който може да се охлади по-бързо. Когато охлаждате края само на работната част във вода, трябва внимателно да наблюдавате нагрятия втори край, така че да не се охлади. Бързо премахване на първия край и шлайфане, вторият (само работната част) се потапя във вода. В същото време се наблюдават потъмняващите цветове на първия край; когато се появи желаният цвят, първият край отново се пуска във водата, вторият се почиства бързо и се следят цветовете на втория край. Когато се появи желания цвят, също се накисва във вода. Така че, периодично променяйки позицията на краищата, продуктът се охлажда.

Температурният диапазон трябва да остане в средната част на инструмента, поради което при втвърдяване се използват щипки с тесни челюсти. Големите плоскости на студените челюсти на акарите отнемат топлината в контактната зона. За втвърдяване на по-малки продукти можете да използвате щипки с масивни челюсти, продуктът в този случайнагрят заедно с щипки. Приемането с клещи се използва за локално темпериране, когато трябва да се направи дупка в част от закалено стоманено изделие, а твърдостта му не позволява това. За да направите това, вземете клещите с правилния размер, загрейте ги до червена или светлочервена топлина и хванете метала в областта на бъдещия отвор.

Отделянето на метал може да се следи от цветовете на нюанса. Тази техника се използва при закаляване на тънки стоманени изделия - плитки, триони и др.

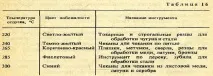

Температурата на закаляване и цветовете на нюанса за някои инструменти са дадени в таблица. 16.

В процеса на нагряване на стоманени продукти те се окисляват и обезвъглеродяват. Получаването на котлен камък на повърхността се дължи на образуването на железни оксиди.

Образуването на мащаб на повърхността води до отпадъчен метал, изкривяване на геометричната форма на продуктите, намаляване на топлопроводимостта, което намалява скоростта на нагряване на продукта. Освен това твърдостта се увеличава и обработката става по-трудна. Нагарът се отстранява от продуктите механично или химично (ецване).

Декарбюризацията е изгарянето на въглерод от повърхността на продукта. Декарбуризираният слой има намалена твърдост и здравина.

Интензивността, с която протича окисляването и обезвъглеродяването зависи от състава на атмосферата на пещта и температурата на нагряване. Колкото по-високо е отоплението, толкова по-бързи са процесите.

За да се избегне образуването на котлен камък, малки предмети (чеканчета, длета и др.) се поставят в тръбен сегмент и заедно с тръбата се поставят в огнището. Понякога при втвърдяване се използва паста със следния състав (g): течно стъкло - 100, огнеупорна глина - 75, графит - 25, боракс -14, карборунд - 30, вода -200. Пастата се нанася върху продукта и се оставя да изсъхне, след което продуктът се загрява с конвенционаленначин. След втвърдяване продуктът се измива в горещ разтвор на сода.

За да се предотврати образуването на котлен камък върху инструментите, изработени от бързорежещи стомани, те понякога се покриват с боракс. За да направите това, инструментът, загрят до 8500C, се потапя в наситен разтвор или прах от боракс.