Основи на микроелектрониката, офорт

Един от най-важните процеси в технологичния път за създаване на интегрални схеми е процесът на ецване.

Подецванесе разбира разтварянето и последващото отстраняване на дадена част от материала от повърхността с цел полиране, промяна на формата, почистване от примеси, както и разкриване на структурата на повърхността на материала. Първите процеси, изброени по-горе, се класифицират като технологични, а вторите - като конструктивни. В микроелектрониката се използваттехнологични процеси на ецване,които се разделят на химични, физични и физико-химични методи.

Химическото ецванесе основава на процесите на разтваряне на суровините. Гравирането може да се извърши както в течна, така и в газообразна среда. В този случай обработеният материал частично претърпява химически промени.

Има следните видове химическо ецване:

- изотропно разтваряне на полупроводника с еднаква скорост на ецване във всички посоки, което се използва за отстраняване на повредения слой или полиране на повърхността (фиг. 1.25,a);

- анизотропно ецване - разтварянето на полупроводник с различни скорости в различни посоки на единичен кристал (фиг. 1.25,b);

- селективно ецване - разтваряне на полупроводник с различна скорост в различни части на повърхността с различен химичен състав;

- локално ецване - отстраняване на материал от строго ограничени и определени зони на полупроводника, което осигурява зададен релеф на повърхността;

- послойно ецване - равномерно последователно отстраняване на тънки повърхностни слоеве.

Ориз. 1.25. Изотропен със странично подрязване (Lusch≠L)(a) и анизотропен (Lucx=L) ецващ модел (b)

ДА СЕпроцесите на физическо ецване включват процеси на ецване, при които отстраняването на нежелан материал става чрез физическо атомизиране с помощта на газови йони.

Този процес се наричасухо ецванеи се основава на използването на компоненти на нискотемпературна газоразрядна плазма - йони, електрони, възбудени атоми.

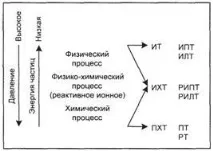

На фиг. 1.26 показва класификацията на процесите в зависимост от комбинацията от налягане и енергия на плазмените йони.

Ориз. 1.26. Класификация на процесите на плазмено ецване

Естеството на процесите варира от чисто физически процес на топене до химичен процес на сухо ецване.

Процесите на ецване са предмет на изискванията за висока селективност, липса на влошаващ ефект върху свойствата и размерите на защитните маски, ниско замърсяване на повърхността на материала и изкривяване на получения релеф, висока възпроизводимост и еднородност на ецването и минимално ниво на замърсяване на околната среда.

Йонното ецванесе извършва от плазмени йони, които не реагират с обработения материал. Този процес се нарича още ецване-пръскане.

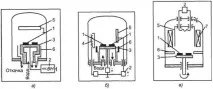

Йонното ецване на полупроводникови структури се извършва в реактори с вградени радиочестотни системи. Конструктивното решение на такива реактори може да бъде най-разнообразно, като се използва диод (фиг. 1.27,a) и триодна система (фиг. 1.27,b), с магнетронно разпръскващо устройство (фиг. 1.27,c) и др. За да се осигури процесът на йонно ецване, трябва да бъдат изпълнени следните условия:

– ецването на структури трябва да се извършва без значително влошаване на електрофизичните характеристики;

– ецване на голям брой субстрати, за предпочитане с максимален размер, с висока скорост и с достатъчна равномерност;

– минимално замърсяване на пробите с чужди материали;

– максимална ефективност на използване на входната мощност;

– контрол на скоростта на ецване с възможност за фиксиране на границите на слоевете в многослойни структури.

Ориз. 1.27. Схема на конструктивно решение за инсталации за йонно ецване и разпрашване:1- мишена, в която се образуват статични нееднородности;2– захранване, включително радиочестотни източници;3– цел;4– термичен катод;5– анод;6– екран;7- соленоид

Основният недостатък на процеса на йонно ецване е липсата на селективност при ецване. В тази връзка е ограничена дълбочината на ецване, която трябва да бъде съобразена с дебелината на маската. Увеличаването на дебелината на маската води до влошаване на прехвърлянето на размерите. В същото време, в процеса на йонно ецване, плочите се нагряват, в резултат на което маската или се "втвърдява", или напълно се разрушава. Този процес не позволява получаването на субмикронни нехомогенности в слоеве от работни материали с дебелина 0,1 - 0,3 микрона чрез органични маски. Тези недостатъци, както и структурната и технологична сложност на прилагането на процеса на йонно ецване, възпрепятстват широкото използване на този метод в микроелектрониката.

Йонно-химично ецване(ICT) е физичен и химичен процес, който протича при достатъчно високо налягане на газа и значителна енергия на частиците.

Повърхностните слоеве на материала се отстраняват чрез физическо разпрашаване с йони, както и чрез химическа реакция между активни частици и повърхностни атоми. В този процес имареактивно йонно-плазмено ецване(RIPT), при което материалът, който се обработва е в плазмената област, иецване с реактивен йонен лъч(RILT), по време на което материалът се поставя в зона за вакуумна обработка. В първия случай химически активните частици могат да бъдат доставени на повърхността от разрядната плазма и да се образуват на повърхността по време на ударна дисоциация на молекулни йони или неутрализиране на атомни йони. Във втория случай повърхността се влияе само от молекулни или атомни йони, способни да образуват химически активни частици при ударна дисоциация или неутрализация. В процесите на ИКТ се използват различни фреони: CF4, CClF3, CClF2, CHClF2, C2F6 и др. При високочестотен разряд молекулите на фреона се възбуждат и образуват реактивни радикали, например:

където активният радикал е отбелязан със звездичка.

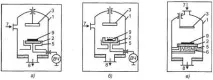

Взаимодействайки с повърхностните частици на пробата, тези радикали образуват локални нехомогенности и продуктите на реакцията под формата на летливи съединения се отстраняват от обема. Конструкциите на IHT реакторите са различни и зависят от йонния източник на бомбардиращите частици (фиг. 1.28). Повечето системи използват радиочестотен разряд и диод (Фиг. 1.28,a), триод (Фиг. 1.28,b), планарен магнетрон (Фиг. 1.28,c) и други видове електродни системи.

Ориз. 1.28. Схеми на инсталации за йонно-химично ецване:1- камера;2– RF електрод;3– заземен електрод;4– трети електрод;5– екран,6– магнитна система;7- течове;8– изпомпване;9– проба

Процесът на физическо разпръскване протича при йонни енергии над 100 eV. Физическото пръскане активира повърхността на материала, увеличава скоростта на химичните реакции, които от своя страна отслабват химичните връзки на повърхностните атоми и увеличават скоростта на тяхната физическа активност.пръскане.

ИКТ процеси, като RIPT, имат висока анизотропия и се използват като процес на ецване с общо предназначение за силициев нитрид, полисилиций, фосфосиликатно стъкло, алуминий и други материали.

ИКТ процесите имат способността да възпроизвеждат субмикронни (0,3 - 0,5 µm) структури от шаблони. Наличието на химични реакции позволява значително да се увеличи скоростта и селективността на ецването в сравнение с IT, като същевременно се намаляват топлинните и радиационни ефекти върху органичните резистивни материали. В процеса на ИКТ е възможно да се прехвърлят ъгловите и линейните размери от маскиращия материал към работния с голяма точност, тъй като няма ефект на повторно отлагане на отстранения материал, което е характерно за йонното ецване.

Плазмохимично ецване(PCT) възниква в резултат на химични реакции между химически активни частици и повърхностни атоми на материала. Ако обработеният материал е в областта на плазмен разряд, тогава процесът на ецване се наричаплазма(PT). В този процес химическите реакции на ецване ще бъдат активирани чрез ниско енергийно бомбардиране както на електрони, така и на йони. Ако материалът се намира във вакуумна (реакционна) зона за обработка, тогава се гравират само химически активни частици без допълнително бомбардиране с електрони или йони. Това е така нареченият процес нарадикално ецване(RT).

Като се има предвид PT процеса, отбелязваме, че химически активните частици (свободни атоми и радикали) влизат в химическа реакция с повърхностните атоми на пробата и премахват повърхностните слоеве в резултат на образуването на летливи реакционни продукти. Ролята на присъстващите в плазмата електрони и йони е да увеличат скоростта на ецване. активиращо действиеелектрони и йони се определя от тяхната енергия.

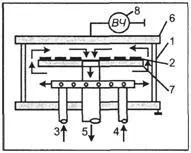

Генерирането на енергийни и химически активни частици за процеса на плазмено ецване се извършва в реактор от диоден тип, типичният дизайн на който е показан на фиг. 3. 1.29. Плазменото ецване се извършва при енергии под 100 eV. В реактори, използващи процеси на радикално ецване, субстратите се отстраняват от плазмената област и обработката протича съгласно механизма на хетерогенна химическа реакция. В този случай реакцията не се усложнява от въздействието на замърсени частици.

Ориз. 1.29. Схема на конструкции за плазмено ецване:1– вакуумна камера;2– проби;3– ецващ газ;4– газ;5– изпомпване на продуктите от реакцията;6– горен електрод;7– долен електрод и маса;8– RF генератор

Сегашното ниво на технологията за плазмено ецване се характеризира с висока еднородност и възпроизводимост. Това е възможно само ако контролът на такива параметри на реактора като налягане, изходна мощност, състав на газа и неговия дебит е автоматизиран. За тази цел широко се използват вградени микропроцесорни системи за управление на процеси.

Процесите на плазмено-химично ецване могат да осигурят обработка на полисилициеви структури, както и отстраняване на маски от фоторезисти. PTC процесите (особено RT) имат най-висока селективност и имат незначителен топлинен и радиационен ефект върху третираните структури в сравнение с IT и ICT процесите. Това прави възможно ецването на дебели слоеве от материали (до 10 µm) през тънки "невтвърдени" резисти. Ниският индекс на анизотропия не позволява използването на PTH процеси за получаване на статични нехомогенности с субмикронни размери в слоеве от работни материали с дебелина повече от 0,3 μm. Следователно процесиPCT се използват главно за производството на тънки (0,1 - 0,2 µm) неорганични маски за IT и ICT процеси.

Наскоро се появи доклад за разработването на система за сухо плазмено ецване, използваща електронен циклотронен резонанс. На тази система са получени локални нехомогенности върху силиконова пластина под формата на линии с ширина 0,2 - 0,3 μm. Тази система е предназначена за производството на първо поколение интегрални схеми.

Лазерно подпомогнато ецванее обещаващ метод за повърхностно ецване, който използва лазерно лъчение с фотонни енергии от 0,1 eV (IR лъчение) до 6 eV (UV лъчение) за активиране на ецващи частици върху повърхността на твърдо тяло.

Такива възбудени частици допринасят за разрушаването на повърхностните връзки или десорбцията в газовата фаза. Те също допринасят за ускоряване на химичното действие между различните адсорбати, адсорбата и адсорбента. Всичко това прави възможно използването на процеси на ецване с възбуждане и нагряване на повърхността за проекционно ецване на метали и диелектрици.

Процесите на лазерно стимулирано ецване са качествено нов вид обработка на материала. Тези процеси се основават на контрола на локалните химични реакции и фазовите промени на границите "твърдо вещество-газ" и "твърдо вещество-течност", използвайки лазерно лъчение.

Този метод позволява да се получи необходимия модел с топологични норми от субмикронни размери.