Плюсове и минуси на автоматичното заваряване

При напълно автоматичното заваряване потребителски машини или редица други машини извършват заваряване, контролират качеството на връзката и разтоварват крайния продукт. Допълнителен и краен контрол на качеството на продукта може също да бъде разработен в машината, ако е необходимо. В зависимост от операцията може да е необходим машинен оператор.

Най-голямата полза от автоматизацията е, ако качеството или функцията на заваръчния шев е критична, ако трябва да се правят повтарящи се заварки от едни и същи части или ако частите са натрупали значителна стойност преди заваряването. Отлични кандидати за автоматизация са: батерии, кондензаторни батерии, соленоиди, сензори, преобразуватели, релета, лампови елементи, горивни филтри, термоси, медицински компоненти, ядрени устройства, трансформатори, вентилни елементи и компоненти на въздушни възглавници. Компаниите, които сглобяват продукти в ограничени количества, които изискват прецизни заварки, могат да се възползват от полуавтоматизирана система, където не са необходими напълно автоматизирани системи.

Автоматизираните системи за заваряване предлагат четири основни предимства: подобрено качество на заваръчния шев, повишено производство, намалени отпадъци инамаляване на променливите разходи за труд.

Качеството на заварката се състои от два фактора: цялост на заварката и повторяемост. Автоматизираните системи за заваряване гарантират целостта на заваръчните шевове чрез електронни контролери на заваръчния процес. Комбинирането на механизираните части на горелката с електронен сензор за отчитане на заваръчните параметри води до повишаване на качеството на заваръчния шев. Това осигурява незабавен контрол на качеството. Освен това, тъй като заваряването се извършва само веднъж, дефектите са ясно видими. Хората са склонни да изглаждат грешките, като скриват липсата на проникване или възможната липса на заваряване. В някои случаи системите за тестване на течове и визуализация могат да бъдат интегрирани в напълно автоматизирани системи, за да осигурят допълнителен контрол на качеството.

Повторяемостта е функция на качеството на контролера на процеса на заваряване и апарата за инженерно движение. Механизираното заваряване осигурява повторяемост на входните и изходните параметри.

Полуавтоматични и напълно автоматични системи увеличават производството чрез елиминиране на човешкия фактор от процеса на заваряване. С минимално време за настройка и висока скорост на заваряване, механизираната система за заваряване може лесно да изпревари опитен заварчик.

Автоматизирането на горелката или част от нейното движение и разположение намалява вероятността от човешка грешка. Това се случва само когато са изпълнени всички изисквания. При ръчно заваряване дефектите на заваръчния шев често се увеличават, когато заварчиците се уморят. В зависимост от предназначението на заваряването има значителна икономия на скрап, което само по себе си може да оправдае закупуването на автоматизирана система за заваряване. Автоматизацията също трябва да минимизира риска от доставяне на лошо качествопродукти на клиента.

Видеото демонстрира универсална система за автоматизирано заваряване на тръби

Разчитането на човешки заварчик може значително да увеличи разходите за труд на производителя. При планиране на разходите за труд.

Производителността на полуавтоматична система обикновено е два пъти по-висока от тази на опитен заварчик. Напълно автоматична система може да бъде изградена с два заваръчни позиционера, на автоматизиран трансфер. Такава система може да зарежда и разтоварва части на една станция, докато заваряването се извършва на друга. Така една напълно автоматична система може да работи четири пъти по-бързо от полуавтоматична система или осем пъти по-бързо от опитен заварчик.

Професионалните разходи също са значителни. Ако временно няма нужда от квалифицирани заварчици, променливите разходи на компанията ще се увеличат. Губят се осем часа производствено време. Наличието на квалифицирана работна сила за ръчно електродъгово заваряване също може да създаде проблеми. От друга страна, операторите на машини са по-достъпни от квалифицираната работна ръка.

Въпреки всички предимства, автоматизацията на заваръчните системи е придружена от някои недостатъци:

Автоматизираните системи за заваряване изискват по-висока първоначална инвестиция от ръчните системи. Модерен ръчен заваръчен апарат струва по-малко от 5000 долара, полуавтоматичните системи често започват от около 30 000 долара. Поръчката на напълно автоматизирани системи за заваряване изисква бюджет от $175 000 до $250 000 за доставка до ключ.

Гъвкавостта също е проблем. Гъвкавостта на машината е обратно пропорционална на степента на автоматизация. Докато заварчикът може лесно да се движи от една част към друга,специализираното заваръчно оборудване и системи могат да задоволят само специална ниша в производствения процес.

Когато преминават от трудоемки към капиталоемки процеси, компаниите трябва да приемат и стриктно да следват програми за превантивна поддръжка. Да разчитате на една машина да свърши работата на осем заварчици е като да сложите всичките си яйца в една кошница. Въпреки че увеличаването на производителността и рентабилността може да бъде изключително, трябва да се следва програма за превенция и поддръжка, за да се сведе до минимум рискът от скъпи престои. В зависимост от сложността на системата, програмите за поддръжка трябва да включват почистване и смазване на машината, калибриране, контрол на мощността и подмяна на консумативи.

Внедряването на автоматизирана система за заваряване изисква по-дълъг период за постигане на пълномащабно производство. Ако една компания трябва да започне да заварява части веднага, ръчните машини могат да бъдат закупени и внедрени в рамките на дни или часове. Доставката на полуавтоматични машини може да отнеме от 4 до 8 седмици. Доставката и монтажът на напълно автоматизирана система отнема минимум 20 седмици. Дългосрочните ползи от автоматизираните системи за заваряване често надхвърлят първоначалните им разходи.

Преди да инвестират сериозно в автоматизация, монтажниците трябва да вземат предвид жизнения цикъл на продукта. Повечето продукти следват предвидима тенденция на въвеждане, растеж, зрялост и спад. От друга страна, търсенето на компоненти за въздушни възглавници и сензори за автомобилни емисии вероятно ще остане силно за много години напред.

Клиентите изискват висококачествени продукти, въвеждане на автоматизирана система за заваряванеможе да определи дали една компания е конкурентоспособна. За да избегнат грешки по пътя, монтажниците трябва да създадат стратегия и да я следват.

Първо, монтажниците трябва да определят точните цели на проекта. Какво конкретно трябва да се подобри, ускори или промени чрез автоматизирано заваряване? Следните въпроси могат да помогнат на асемблерите да разберат това:

Функцията зависи ли отчасти от високото качество на заваръчния шев? Какви са последствията, ако крайният потребител получи или използва дефектна част?

Какво ниво на автоматизирана производствена система за заваряване се оправдава?

Какви метали са включени? Податливи ли са на автоматизация?

Какъв е бюджетът, отделен за автоматизация на заваряването?

След като крановете отговорят на тези въпроси, следващата стъпка е задълбочено проучване на автоматизацията на доставчиците. Доставчикът трябва да притежава умения в заваръчната технология и автоматизацията. Когато е възможно, монтажниците трябва да се свържат с предишни клиенти на доставчик, които може да участват в подобен производствен процес.

Преди да закупят каквато и да е система, монтажниците трябва да поискат от доставчика да предостави проби от заварки, използващи стандартни производствени части. Заваряемостта на материала, качеството на ръба на съединението и покритието са от решаващо значение за успеха на заваръчното приложение. Заваръчните части на образеца могат да потвърдят параметри като качеството на суровините и т.н. Пробните заварки също ще показват качеството на заваръчния шев с помощта на автоматизирана система и ще генерират приблизителни скорости на заваряване, за да се оцени мощността на системата.

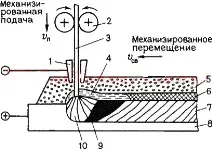

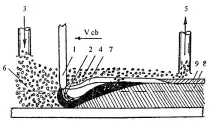

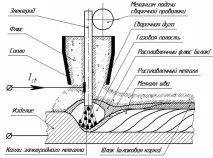

Типични режими на автоматично заваряване под флюс на челни заварки върху флюсова подложка без режещи ръбове със задължителенклирънс