Процедурата за избор и присвояване на квалификации за точност и кацане - Studiopedia

Изберете степента на точност.Определянето на оптималната точност на обработка и изборът на степен на точност често е трудна задача. При произволно назначаване на неоправдано високо качество с малки допустими отклонения, разходите за производство на части се увеличават. При избора на по-ниско качество на точност, разходите за производство намаляват, но надеждността и издръжливостта на частите в монтажа намаляват.

За да се реши този проблем, е необходимо да се вземе предвид не само естеството на прилягането на конкретна връзка и условията на нейната работа, но и препоръки, които отчитат целесъобразността на присвояването на една или друга квалификация и възможността за производство на части с необходимата точност.

Обща представа за използването на квалификации при връзките на машини и механизми може да се получи от следните примери.

Качества 5 и 6 се използват в особено прецизни връзки, като "бутален щифт - втулка на горната глава на мотовилката на автомобилен двигател", "шийки на коляновия вал - лагерни черупки" и др.

Качества 7 и 8 се използват за свързване на зъбни колела към вал, монтиране на търкалящи лагери в корпус, фрези на дорници и др.

Качества 9 и 10 се използват в тези съединения, където изискванията за точност са по-ниски и те са относително високи за подравняване и центриране (например монтиране на бутален пръстен в жлеба на буталото по височина, кацане на зъбни колела на вал и др.).

Качества 11 и 12 са често срещани в подвижни съединения на селскостопански машини, при кацане на често отстранявани части, които не изискват висока точност на центриране, в заварени съединения.

Кацане с празнини.Естеството и работните условия на подвижните стави са разнообразни.

Ч/ч групови кацанияхарактеризиращи се с това, че минималната празнина в тях е нула. Използват се за двойки с високи изисквания към центровката на отвора и вала, ако при регулиране е предвидено взаимното движение на вала и отвора, както и при ниски скорости и натоварвания.

СглобкатаH5/h4се използва за връзки с високи изисквания за точност и посока на центриране, при които се допуска завъртане и надлъжно движение на детайлите при настройка. Тези площадки се използват вместо преходни (включително за взаимозаменяеми части). За въртящи се части те се използват само при ниски натоварвания и скорости.

На кацанеH6/h5се предписват високи изисквания за точност на центриране (например пиноли на задна стойка на струг, измервателни зъбни колела, когато са монтирани на шпиндели на измервателни уреди).

ФитингH7/h6(за предпочитане) се използва за по-малко строги изисквания за точност на центриране (например сменяеми зъбни колела в металорежещи машини, корпуси за търкалящи лагери в металорежещи машини, автомобили и други машини).

FitH8/h7(за предпочитане) се присвоява на центриращи повърхности, ако производствените допуски могат да бъдат разширени с леко намалени изисквания за подравняване.

ESDP позволява използването на приспособления от групатаH / h, формирана от полета на толеранс на квалификации 9. 12, за връзки с ниски изисквания за точност на центриране (например за монтаж на зъбни ролки, съединители и други части на вал с ключ за предаване на въртящ момент, с ниски изисквания за точността на механизма като цяло и леки натоварвания).

H/gгрупови напасвания (H5/g4;H6/g5иH7/g6предпочитани) имат най-малката гарантирана хлабина от всички напасвания спропуски. Използват се за прецизни подвижни съединения, които изискват гарантирана, но малка междина, за да се осигури точно центриране, например, макара в пневматични устройства, шпиндел в опори на разделителна глава, в двойки бутала и др.

От всички мобилни кацания най-често срещаните сакацанията от групата H / f(H7 / f7- предпочитани,H8 / f8и т.н., формирани от полета на толерантност на квалификации 6, 8 и 9). Например, фитH7/f7се използва в плъзгащи лагери на електродвигатели с малка и средна мощност, бутални компресори, в скоростни кутии на металорежещи машини, центробежни помпи, в двигатели с вътрешно горене и др.

Фитинги от групата Н/е(H7/е8,H8/е8- предпочитани,H7/е7и подобни на тях площадки, образувани от полетата на толерантност на квалификации 8 и 9) осигуряват лесно подвижна връзка с течно триене. Използват се за бързовъртящи се валове на големи машини. Например, първите две площадки се използват за валове на турбогенератори и електрически двигатели, работещи с големи натоварвания. КацаниятаH9 / e9иH8 / e8се използват за големи лагери в тежкото машиностроене, свободно въртящи се на зъбни валове и за други части, включени от съединители, за центриране на капаци на цилиндри.

Кацанията от групата H / d (H8 / d9, H9 / d9 -предпочитани и подобни площадки, формирани от полета на толерантност на квалификации 7, 10 и 11) се използват сравнително рядко. Например приспособлениетоH7/d8се използва при висока скорост и относително ниско налягане в големи лагери, както и в интерфейса бутало-цилиндър в компресори, а приспособлениетоH9/d9се използва за механизми с ниска точност.

Груповите кацанияH/с(H7/с8иH8/с9) се характеризират сзначителни гарантирани луфтове и се използват за връзки с ниски изисквания за точност на центриране. Най-често тези площадки се предписват за плъзгащи лагери (с различни температурни коефициенти на линейно разширение на вала и втулката), работещи при повишени температури (в парни турбини, двигатели, турбокомпресори и други машини, в които хлабините са значително намалени по време на работа поради факта, че валът се нагрява и разширява повече от корпуса на лагера).

Преходни връзки.Преходните връзки от групитеH/js, N/k, N/t, N/nсе използват за неподвижни разглобяеми връзки, при които се изисква да се осигури центрирането на взаимозаменяемите части или (ако е необходимо) тяхното движение една спрямо друга. Кацанията се характеризират с възможността както за пропуски, така и за смущения в интерфейса. Неподвижността на връзката се постига чрез допълнително закрепване с помощта на дюбели, щифтове и други видове крепежни елементи.

Преходните кацания са осигурени само в степени 4. 8, а точността на вала в тях трябва да бъде с една степен по-висока от точността на отвора.

При преходни сглобки най-голямата интерференция се получава чрез комбиниране на най-голямото ограничение на размера на вала (dmax) и най-малкото ограничение на размера на отвора (Dmin), а най-голямата празнина се получава чрез комбиниране на най-голямото ограничение на размера на отвора (Dmax) и най-малкото ограничение на размера на вала(dmin).

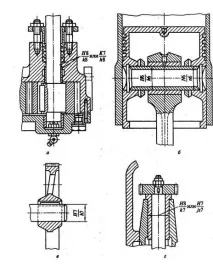

Примери за определяне на преходни площадки са показани на фиг. 1(а —връзка вал-зъбно колело;b —връзка бутало-бутален щифт-глава на биела;c— връзка вал-маховик;d —връзка втулка-корпус).

Фигура 1 - Примери за използване на преходни площадки

Разтоварвания сКацанията с гарантирана плътност се използват за получаване на неподвижни еднокомпонентни съединения, а относителната неподвижност на свързващите се части се осигурява поради еластични деформации, които възникват, когато валът е свързан към отвора. В този случай граничните размери на вала са по-големи от граничните размери на отвора. В някои случаи, за да се увеличи надеждността на връзката, допълнително се използват щифтове или други средства за закрепване, докато въртящият момент се предава от щифта, а стегнатостта предпазва частта от аксиално движение.

Поради надеждността и простотата на проектиране и монтаж на възли, включително интерферентни съединения, те се използват във всички отрасли на машиностроенето (например при сглобяване на ос с колело за железопътен транспорт, втулки с валове, главини на червячни колела с корона и др.).

Изборът на метод за получаване на съединение (под налягане, с нагряване на женска част или охлаждане на мъжка част и т.н.) се определя от конструкцията на частите, техните размери, необходимата плътност и други фактори.

Надеждността на намесата зависи от много фактори: механичните свойства на материалите на повърхностите, които трябва да се съединят, грапавостта и геометрията на повърхностите, конструктивните фактори, степента на намеса, метода на сглобяване и др. Една част от тези фактори се вземат предвид при изчисляване на напасването на интерференцията, а другата част е трудно или невъзможно да се вземе предвид при изчисленията, поради което в критични случаи се препоръчва експериментално да се провери напасването, избрано в съответствие с изчислението.

Примери за използване на интерферентни съвпадения.Честотата на предпочитаните интерферентни съвпадения е в реда на увеличаване на гарантираната интерференция.

За свързване на тънкостенни части, както и части с по-голяма дебелина на стените, изпитващи малкиH7/p6 fit.За свързване на джиг втулки с тялото на джига, заключващи втулки с допълнително закрепване, fitH7/r6,H7/s6.iki. Кацанията, характеризиращи се с най-големи стойности на гарантирана плътност -H8/x8,H8/z8, се използват за силно натоварени съединения, които възприемат големи въртящи моменти и аксиални сили.

Не намерихте това, което търсихте? Използвайте търсачката: