Проектиране, монтаж, експлоатация и ремонт на циркулационен тип вакуум изпарител

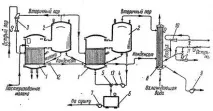

Двукорпусен вакуумен изпарител (фиг.) се използва за сгъстяване на пълномаслено и обезмаслено мляко, както и за изпаряване на суроватка.

Основните части на инсталацията са два калоризатора (нагревателни камери) 1 и два пароотделителя (сепаратори) 2 от първа и втора степен, повърхностен кондензатор 8,пароструйна вакуумна помпа10, 11.

Устройството работи с вторична пара и в двете степени, така че първият корпус има термокомпресор3.

Ориз. 7.1. Схема на двукорпусна вакуумна изпарителна инсталация от циркулационен тип

1 - калоризатор; 2 - сепаратор на пара;3— термокомпресор;4 —циркулационна помпа на продукта; 5 - трипътен вентил:6- междинен резервоар с бъркалка; 7 - помпа за подаване на кондензирано мляко за сушене; 8—повърхностен тип кондензатор; 9 - кондензна помпа;10 —стартиращ пароструен ежектор; 11 - двустепенен пароструен блок;12— задържаща шайба;13 —възвратен клапан.

Калоризаторът е вертикален тръбен тип. Нагревателната повърхност се формира от кипящи тръби, навити на тръбни листове. Отгоре и отдолу има прегради, разделящи течностните пространства на две части. Всяка от тях има по една циркулационна тръба с по-голям диаметър. Следователно, по време на изпаряване, млякото последователно преминава през двете части на калоризатора, чиято конструкция в този случай е двупосочна. Пароотделителят работи на принципа на центробежно разделяне на пара и течност. Сместа пара-течност се изхвърля от калоризатора с висока скорост през широка тръба, свързана към сепаратора на парите прездопирателна. В този случай течността се изхвърля към стените, а парата се придвижва към центъра, среща отразяващ чадър по пътя си и отново променя посоката. Течността, движеща се спираловидно, удря рефлектора и се влива в циркулационната тръба, водеща към калорифера, и в тръбата за изпускане на кондензирано мляко от етапа

Инсталацията за предварително кондензиране на мляко преди сушене работи по следния начин. Стандартизираното пастьоризирано мляко при температура 75-80 ° C, поради разликата в налягането, влиза в калоризатора 1 на първия етап, кипи в него, циркулира в корпуса през парния сепаратор2и циркулационната тръба и, частично кондензиран, чрез гравитация непрекъснато преминава в калоризатора на втория етап. Тук циркулацията на продукта продължава; когато се достигне необходимата концентрация на твърди частици, кондензираното мляко се изпомпва непрекъснато от втория корпус от помпата4в междинния резервоар6.От резервоара кондензираното мляко се подава към сушилнята от продуктовите помпи 7.

Обикновено инсталацията работи в режим на естествена циркулация, но се използва и принудителна циркулация за подобряване на условията на изпарение във втората сграда, както е показано на диаграмата. В този случай продуктовата помпа4служи и като циркулационна помпа. Той изпомпва кондензираното мляко от парния сепаратор и го подава под долната тръбна плоча на калоризатора. Част от продукта с необходимата концентрация се изпраща през възвратния клапан13и трипътния кран5към междинния резервоар6и след това за сушене.

Вторичната пара от пароотделителя на първото тяло отива за нагряване на калоризатора на второто стъпало и частично постъпва в термокомпресора3за нагряване на продукта в първото тяло.

Вторичната пара от второто тяло се изхвърля на повърхносттакондензатор8и кондензира в него с охлаждаща вода. Кондензатът от парното пространство на първото тяло се отвежда през задържащата шайба12към втория калоризатор, а от него към кондензатора. Сместа от използваната охлаждаща вода и кондензат се изпомпва с помпа9.

За отстраняване на въздух и други некомпенсирани газове от системата и поддържане на вакуум в нея се използва пароструйна вакуумна помпа, състояща се от стартов ежектор10и двустепенен парен ежектор 11 от два последователно свързани ежектора.

Вакуумни изпарители. Монтаж. Предназначен за предварително кондензиране на пълномаслено мляко (обезмаслено мляко или суроватка) преди сушилнята. В зависимост от производителността вакуум изпарителите се делят на еднокорпусни и многокорпусни (дву- или трикорпусни). Техническите характеристики на инсталациите са дадени в табл. 10.5. Трикорпусният блок A2-OVV-4 включва: резервоар за първоначалния продукт, четири нагревателя, резервоар за съхранение, пастьоризатор, изпарител, кондензатор, пароструйна помпа, вакуумна помпа, инжектори, резервоар за кондензат, сервизна платформа, комплект тръбопроводни възли със спирателни и контролни вентили за продукта, пара, кондензат, водоснабдяване, почистващи разтвори и система за автоматизация. Вакуумните изпарители имат голямо тегло и габаритни размери.

Вакуумните изпарители са монтирани върху рамка, състояща се от стелажи1(фиг. 10.1, таблица 10.5) и опорна рамкаЗсервизни платформи, които са свързани с болтове. Стелажите на рамката са монтирани върху колонна основа и са закрепени към нея с фундаментни болтове.Осигурени са 2 подпори за увеличаване на твърдостта на рамкатаВисочината на земната част на основите за стълбовете обикновено е 50 mm надниво на подовата настилка (нулева маркировка).

Комплектът от монтажни единици на вакуум изпарителя (включително метални конструкции - стълби, парапети, греди, рамки и решетки на сервизната платформа, стелажи, подпори и др.) се доставя от производителя опакован в няколко дървени кутии.

След монтажа и приемането на основите за монтаж, вакуумният апарат се сглобява предварително по грубо-блоков или последователен метод. Разширеният монтаж на блока и монтажът му в проектната позиция се извършват в следния ред.

Пет стелажи1,са закрепени с болтове към рамкатаЗна нулевата маркировка, след което рамката заема първоначалното си хоризонтално положение. След това изпарителят 4 се закрепва с болтове към рамката на рамката.За това на тялото му са предвидени скоби 9 с усилващи ребра. По същия начин останалите монтажни единици на вакуумния апарат са закрепени към рамката върху скобите с 9 болта; пароотделител5,нагревател8,повърхностен кондензатор10,на фланци - тръбопроводи за вторична пара, инжектор b и др. Тези монтажни единици се повдигат с лостове. За да се избегне огъване на опорните крака на рамката при повдигане на блока, между тях е предварително заварена греда11от ъглова стомана за твърдост. Кабелът на лебедката е закачен към тръбата за вторична пара на нагревателя8.

Блокът на апарата се повдига чрез завъртане по посока на часовниковата стрелка. за целта апаратът се окачва с двуклонов сапан за две разклонителни тръби на вторичната пара на пароотделителя5и блокът се повдига с автокран през монтажния отвор 7 под ъгъл около 50° (виж фиг. 10, позиция II). В процеса на повдигане блокът се презарежда, при което се монтират две временни опори12.под рамкатаЗСлед това с лебедка с едновременна опоразавъртете блока на апарата по посока на часовниковата стрелка с кран, докато заеме вертикално положение. След монтиране на апарата в проектно (вертикално) положение, той се калибрира за вертикалност по еталон. Стълбата и парапетите (перилата) се закрепват към рамкатаЗ,и след това се затягат всички гайки на фундаментните болтове.

Накрая се монтират продуктова помпа, вакуумна помпа и контролен панел. Извършете тръбопровод на апарата с тръбопроводи за продукта, охлаждащата вода и кондензата. Инсталирайте измервателни уреди (манометри, вакуумметри, термометри) и тествайте инсталацията.

Преди началото на изпитването инсталацията се сглобява, всички капаци, люкове, шахти се затварят, тръбопроводите се блокират и крепежните елементи се затягат, за да се гарантира тяхната плътност. След това инсталацията се напълва с вода и чрез проверка се определя плътността на сглобката.

Последователният метод се използва при инсталиране на многокорпусни вакуумни апарати с висока производителност. Рамковите стелажи се монтират върху фундаментните стълбове, вертикалността им се регулира и към тях се закрепва рамката на сервизната платформа. След това всички монтажни единици на апарата се закрепват последователно към рамката. Окачват се с двуклонова сапана за скобите (опорни крака) или чрез връзване с универсална сапана за тялото. Гредите на металните конструкции притяхното повдигане се затягат с универсален сапан. При повдигане използвайте подемник, закрепен върху стоманобетонен под над апарата, или ръчна лостова лебедка (повдигането се извършва чрез блок). Останалите операции са подобни на тези, извършени с метода за монтаж на голям блок.