Производство на шевни съединения

Производство на шевни съединения

При производството на въздуховоди и техните части от метални листове с дебелина до 1,5 mm, най-често срещаният метод за свързване все още е шевът на шевовете, въпреки че с подобряването на методите за заваряване на тънка ламарина областта на приложение на шевовете очевидно постепенно ще се стеснява.

По едно време при ръчното производство на въздуховоди широко се използва двойна гънка, осигуряваща по-висока плътност на свързване в сравнение с единична. След механизирането на повечето операции за производство на гънки и поради използването на изрязване, което не позволява на частите на замъка да се движат една спрямо друга, двойната гънка започна да се използва изключително рядко. В същото време ключалките на шевовете в конструкциите на напречните връзки на връзките на въздуховодите един към друг изпаднаха от употреба, които бяха заменени с просто фланцоване на ръба на връзката върху огледало на фланец, изработено от ъглова или лентова стомана. Заедно с това се появиха шевни връзки: ъглови шевове с изрязване, ъглови шевове с прорезни ключалки и свързващи релси, които се използват широко при производството на фасонни части на въздуховоди.

По този начин, сред шевните съединения на метални листове, най-често срещаните са надлъжни фуги под формата на единична легнала гънка с двойно изрязване и ъглови гънки с изрязани или шлицови ключалки. Тези връзки, когато са изпълнени внимателно, отговарят на основното изискване - висока плътност на връзката, която не позволява течове или изтичане на въздух във вентилационните системи.

Шевните фуги се правят ръчно върху дървени работни маси, в дългия ръб на които е потънала лента от равностранен ъгъл 50X6 mm. Първата операция при производството на надлъжна гънка -начертайте върху листа с писец линия на огъване на страната, която трябва да съвпада с вертикалната равнина на ъгъла, вграден в работната маса. Подравняването на линията на сгъване с ръба на работната маса се фиксира в краищата на листовете чрез удари на покривен чук с тегло 0,4-1,2 kg, в резултат на което листът се огъва надолу в краищата. След това с ударите на дървен чук от твърда дървесина цялата дъска се огъва по начертаната линия.

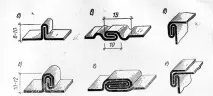

Ориз. 1. Основните видове шевни връзки, направени на ръка а - единичен стоящ шев; b - двойно стоене; в - единично легнало с двойно изрязване; g - двойно легнало; d - единичен ъгъл; e - комбиниран ъглов

Ориз. 2. Примери за шевни съединения, направени с помощта на механизми а - ъглова гънка с отрязък; b - ъглова сгъвка с прорезни ключалки; c - свързваща релса

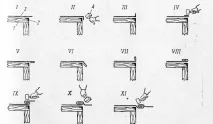

Ориз. 3. Производство на легнали гънки ръчно (последователност от операции)

Последователността на операциите за производство на връзка с легнал шев е показана на фиг. 3. Както може да се види от фигурата, на първия лист метал заключващите елементи на единична гънка се изпълняват в четири операции, а двойна гънка - в осем операции. Свързването на две малки страни в една гънка и голяма страна с малка в двойна гънка се нарича кримпване или разместване на гънката. Извършва се в три операции, като в десетата и единадесетата операция се оформят разрези от двете страни на шевната връзка. Възможно е сгъването да се уреди с помощта на специален дорник. Извършването на напречни фуги на плоски повърхности на ръка не се различава от надлъжните фуги.

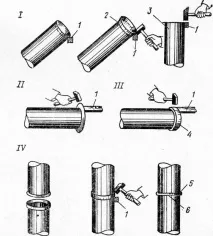

По-трудно е да се образува напречна шевна връзка по ръба на цилиндрична повърхност. За да се даде такава връзка повишена твърдост, гънкатате предпочитат да го направят изправено, въпреки че е по-малко херметично от легнало. Последователността на операциите за производство на напречна шевна връзка върху цилиндрична повърхност е показана на фиг. IV.4. Голяма дъска е огъната по ръба на една тръба, малка по ръба на другата. Предварителната операция по оформянето на фуния до пълното огъване на зърното е необходима, за да се избегне разкъсване на металния ръб, което се наблюдава, когато зърното се огъва веднага без постепенно изтегляне на метала по време на оформянето на фунията. По този начин огъването на зърното се извършва в две операции, а голямото зърно по същите причини се извършва в няколко завъртания на тръбата. След образуването на голяма страна, тя се превръща в стъкло чрез удари на покривен чук в края на дорник, монтиран на работна маса под формата на конзола (обикновено от парче релса със заоблена глава). В няколко завъртания на тръбата се изпълнява и стоящ шев чрез постепенно нагъване на голямо зърно около малко.

Ориз. 4. Ръчно изработване на единична напречна гънка върху цилиндрична повърхност (последователност от операции) I - образуване на фуния; II - страничен завой; III - образуването на стъкло; IV - кримпване на голямото перло около малкото перло; 1 - бар; 2 - линия на инфлексия; 3 - гънка; 4 - стъкло; 5 - малка страна; 6 - голяма дъска

Ориз. IV.5. Последователността на формиране на легналата гънка (a), свързващата релса на механизмите за сгъване (b) и ъгловата гънка с резе с прорез (c)

Механизираното производство на шевни съединения на метални листове е възможно по два начина: чрез формоване на елементи на шевна брава под налягане с помощта на преса и специални щампи или чрез валцуване на тези елементи на специални механизми. В монтажните организации на СССР, само вторият метод за формиране на гънки на различниформи, за които са създадени специални механизми за сгъване и фланг. Тяхното устройство и принцип на действие са описани в специален курс "Машини и механизми за производство на санитарни и вентилационни работи".

Елементите за заключване на шевове на механизми за валцоване на шевове се формират чрез издърпване на метален лист между няколко двойки ролки, които огъват ръба на листа, като последователно му придават необходимата форма. Благодарение на това деформацията (изтеглянето) на ламарината става без счупвания и пукнатини, въпреки много значителните сили, действащи върху нея в сравнение с ръчния метод. В същото време скоростта на извършване на операции е просто несравнима и при съвременните механизми достига 10 m гънка за 1 минута.

На фиг. Фигура 5 показва последователността на формиране на легнали и ъглови гънки за свързване с шлицова брава и релса на механизъм STD-16 - най-новият модел домашни сгъваеми механизми.

Този механизъм е снабден със следните взаимозаменяеми работни ролки: 1) за формиране на легнала гънка с двойно отрязване; 2) за едновременно образуване на елементи от лежащия шев на двата края на кръговия канал; 3) за образуване на ъглов шев; 4) за производство на релси.

За разлика от ръчния метод, при механизираното производство размерите на елементите на шевния шев са строго регулирани за всяка дебелина на металния лист, както е показано в профилите на ъгловия шев с отрязък и свързващата релса на фиг. 7.

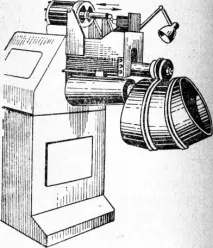

Ориз. 7. Еднопосочна зиг машина VMS-76

Редът на работа по механизма STD-16 е както следва. Монтирайте профилиращи ролки в съответствие с необходимата форма на гънката или релсата, регулирайте позицията на ролките в зависимост от дебелината на обработвания лист(чрез регулиране на силата на дисковите пружинни пакети) и включете електродвигателя. При навиване на легнала гънка върху обвивката на канала, двата му ръба водят едновременно в двете групи профилиращи ролки. При навиване на ъглов шев или летва листът се подава от едната страна на механизма. В края на валцуването изключете електродвигателя и отстранете обработената част. На фиг. 1V.6 показва един от моментите на работа върху механизма за сгъване.

При образуването на гънки най-масовата е първата операция - огъването на страната. Всички механизми за валцоване на шевове извършват тази операция само по права линия, следователно, за да се огъне перлата върху криволинейни части (за напречни шевове и стелажни съединения), са създадени механизмите VMS-53 и STD-13, които се различават по това, че механизмът STD-13 е оборудван с допълнителен блок за образуване на ъглова шевна връзка с резе върху завоите на правоъгълна секция.

Най-универсални са задвижващите зиг-машини, които позволяват механизиране на процеса на формиране на напречен шев на детайлите на въздуховоди с кръгло сечение, а също така се използват за формиране на хребети, гнезда, гофри и огъване на страни. В допълнение, мощността на задвижваните зиг-машини ви позволява да извършвате напречно свързване на елементи на въздуховоди, фланциране на връзки на въздуховоди и други операции в краищата на дюзите на въздуховодите. Въпреки това, за извършване на всяка от изброените различни операции е необходимо да се сменят работните органи на зиг машината - ролки със съответния профил. При масовото производство на части за въздуховоди честата смяна на работните части на машината е неприемлива, а използването на универсална машина в технологичния поток за една операция е неикономично. Това обяснява сравнително малкото използване на зиг машини в съвременните големипроизводствени предприятия. Освен това, поради естеството на технологичните операции, извършвани от зиг машините, те обикновено изискват специални устройства, които да поддържат детайла, обработван на зиг машината от срещуположния край.

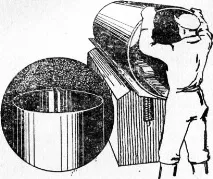

Ориз. 6. Валцоване на шевове на корпуса на въздуховода на механизма за валцоване на шевове FP-3

Най-модерните са домашните зиг-машини от универсалния тип VMS-76 или VMS-77. За разлика от VMS-76, зиг-машината VMS-77 има втори ствол, който е прикрепен към същото тяло вместо отстранения корпус. И двата ствола на механизма VMS-77 са взаимозаменяеми.

Трябва да се помни, че според правилата за безопасност зиг машините не могат да работят едновременно от двете страни на механизма. При механизмите за валцоване на шевове най-важното изискване за безопасност е да не докосвате въртящите се части на механизма с ръце, да не допускате ръцете ви да захванат валцувания детайл на разстояние по-малко от 200 mm от първата двойка ролки и да работите с ръкавици.