QFD (Quality Function Deployment) - В помощ на студентите от БНТУ - курсови работи, резюмета, лабораторни упражнения!

QFD (Разгръщане на функция за качество):

РАЗГЛЕЖДАНЕ (СТРУКТУРИРАНЕ) НА ФУНКЦИИ ЗА КАЧЕСТВО

Проблемът с конкуренцията с продуктите на фирмите в Япония и Съединените щати става все по-остър не само за местните, но и за европейските фирми. Например местната телевизионна индустрия на практика загуби битката за потребителя, същата съдба заплашва автомобилната индустрия и много други индустрии. И острието на тази конкурентна борба са:

- повишаване на ефективността на производството, по-специално намаляване на разходите за разработване на висококачествени конкурентни продукти;

- ориентация на всички етапи от производствения процес, от разработката до удовлетвореността на клиента;

- подобряване на бизнес културата и подобряване на управлението на всички нива на производство.

Има един много важен метод, който може радикално да повлияе на конкурентоспособността на продуктите. Но каква е същността на въпроса? Всеки, дори най-сложният въпрос, може да бъде разбран, ако преминем към прости примери.

Пример 1: Пригответе каша от просо с плодове и мед.

За да направите това, е необходимо: изсипете добре измито просо във врящо мляко, добавете захар и 10 г масло и гответе, докато се сгъсти; след това добавете измитите плодове, разбъркайте, затворете добре капака и сложете в негореща фурна или на котлона за 2-3 часа. Сервирайте с масло. Сервирайте меда отделно. Просо 50 г, сини сливи - 30 г, сушени кайсии - 20 г, стафиди - 20 г, мляко - 100 г, масло 20 г, захар - 5 г, мед - 30 г.

Пример 2: Създайте поетично произведение на художествено ниво, равностойно на романа на А. С. Пушкин „Евгений Онегин“.

Каква е разликата между двата дадени примера?Разликата е в детайлите. В първия случай е необходимо точно да се възпроизведе (повтори) известният резултат - да се готви каша, като има необходимите количествени данни и последователност от действия. Във втория случай резултатът също е известен, но не е необходимо да го копирате, но трябва да създадете нещо, което потребителят би искал не по-малко от аналог.

Какво да направите, за да разрешите втория проблем?

Става въпрос за превръщането на потребителските искания в технологии на производителя. За да направите това, първо трябва да се научите да описвате тези заявки във форма, която ви позволява да установите връзка между тях и техническите характеристики на продукта, с които производителят работи, когато бъде пуснат. В допълнение, връзката между характеристиките на продукта и нуждите на потребителите трябва да бъде описана по интегрален начин. В крайна сметка потребителят оценява полезността и прави избор в полза на конкретен продукт в съвкупност според всичките му характеристики. И по-нататък. За потребителя е важно не само до каква степен продуктът удовлетворява нуждите му, но и колко ще трябва да плати за него. А това означава, че производителят трябва да може да определи цена, която е адекватна на качеството на неговите продукти, и да организира производството по такъв начин, че да се вмести в тази цена и да реализира печалба.

Какво дава всичко това? Това дава информация за прецизно поставяне на задачите за създаване на конкурентоспособни продукти.

1. Кратко описание

Сравнявайки потребителските и технически характеристики помежду си, е възможно да се открият случаи на независимост, както и положителни и отрицателни корелации. Ефективна форма на анализ на зависимостите между клиента и техническите характеристики Разгръщане на функцията за качество (QFD) е предложена в Япония още през 1966 г.

Оригиналният термин ешест китайски знака: "хин-шицу, ки-но, тен-кай". Те последователно означават по двойки: „качество“ (или по-скоро някои характеристики, характеристики, които характеризират качеството), „функция“ (по-скоро като синоним на звено в организация) и „структуриране“ (което обаче не изключва такива интерпретации като: разполагане (войски по фронта), развитие и дифузия (разпръскване, проникване).

По този начин говорим за това как идеите за качество, получени от потребителя, се разпространяват в организацията и се довеждат до всички. Може би би било по-добре да се каже „структуриране на качеството по функция“, но терминът съществува от дълго време и винаги е трудно да се променят термини. Този подход трябва да доведе до най-рационалното използване на всички ресурси на организацията. Така тя ще има максимален шанс да остане на пазара.

С помощта на метода QFD нуждите на клиента могат да се прехвърлят към конкретни изисквания и характеристики на продукта в отделните отдели на предприятието. Там те трябва да станат ясни и да се осигури изпълнението им.

2. История на развитието

И така, идеята за внедряване на функция за качество се заражда в Япония в края на 60-те години. QFD като метод е разработен през 1966 г. от японеца Йоджи Акао и е приложен за първи път през 1972 г. в Mitsubishi. Toyota използва този метод от 1977 г.

От 1980 г. подготовката и разработването на QFD се извършва от Американския институт за доставчици (ASI) и дружеството с нестопанска цел GOAC / QPC.

От около 1988 г. методът се използва в Германия.

3. Място в системата за управление

4. Цели и обхват

Целта на QFD е да предостави на предприятието инструмент за планиране, с който то може да предлага своите продукти и услуги, които напълно отговарят на желаниятаклиенти. Тъй като разработването на даден продукт се определя от качеството, разходите и неговата гъвкавост, точно областта на разработка трябва да бъде систематично повлияна от желанията на клиента. Но дори и в съседните отдели, като подготовка на производството, производство, монтаж, доставка и обслужване, „гласът“ на клиента трябва да бъде преведен на „езика“ на тези отдели, така че всички производствени дейности да могат да бъдат сведени до изпълнение на желанията на клиента, доколкото е възможно.

4. Ползи и потенциални проблеми

Важна дългосрочна полза от използването на QFD е осигуряването или разширяването на пазара с доволни клиенти.

Ползите от разходите до голяма степен идват от:

а) намаляване на външните разходи за дефекта, като гаранционни разходи;

б) предотвратяване на празни разработки по отношение на разпознаването на продукта на пазара.

Използването на QFD също може да създаде ползи с течение на времето, тъй като разработването на продукта поставя ясни цели въз основа на желанията на клиентите.

QFD допринася за видимостта на процеса на разработка; значението и предназначението на отделните функции или структурни елементи/компоненти са ясно установени. При усъвършенстване на продукта това води до по-малко труд и време, например при разширяване на серия от модели или разработване на следващи модели. Конфликтите, възникващи във връзка с желанията на клиента, техническото изпълнение и разходите, се идентифицират и могат да бъдат разрешени конструктивно, без да се отлагат тези въпроси.

Чрез внедряване на цялостно управление на качеството (TQM), QFD развива начин на мислене, дефиниран от формулата „клиентът е крал“.

2. Потенциален проблем може да бъде свързан с пренебрегването на динамиката на развитие на икономическата среда, което се проявява,например в:

– промени в желанията на клиента (допълнителни характеристики на продукта),

– промени в съзнанието на купувача (екологични),

– нови закони и разпоредби (закон за отговорността за продуктите),

– дейности на конкуренти (нови продукти),

- нови технологии, инструменти или материали.

Друг аспект, който заслужава внимание, е потокът от информация между предприятието и клиента:

1. Клиентът има първоначални изисквания (желания) по отношение на продукта. При интервюиране на клиента, някои от тези изисквания се идентифицират конкретно.

2. Предприятието улавя определен брой от тези изисквания и след това ги превръща в измерими изисквания. Във фазата на разработване на продукта тези измерими изисквания отчитат съответно първоначалните изисквания.

3. Предприятието представя на обществеността или на клиента някои от свойствата на продукта. Клиентът възприема някои свойства на продукта.

Ако направите всички тези стъпки, тогава при всяка от тях има опасност от загуба или изкривяване на информация.

5. Описание на метода

За да завършите QFD екипа, трябва да имате предвид следното:

– Броят на хората в екип трябва да бъде ограничен до 5-8 члена. Всички важни отдели на предприятието трябва да бъдат представени в екипа.

– За подготовката на QFD проект, важните отдели на едно предприятие включват следното: маркетинг, продуктово планиране и дизайн, разработване и тестване на прототип, планиране на процеси, производство, монтаж, продажби и обслужване.

– Знанията на експертите в екипа са по-важни от тяхната йерархична позиция.

– Ръководителят на екипа трябва да е подходящо обучен, секретарят документира резултатите и попълва съответните таблици.

– Срещите служат за координиране на дейности и попълване на таблици. А самата работа се извършва извън групата в отделни звена. По този начин работата на QFD екипа обхваща цялото предприятие.

Подходът за работа по QFD проект може лесно да бъде обяснен въз основа на основния документ на този метод.

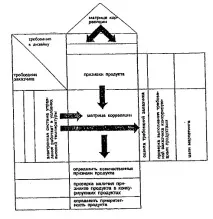

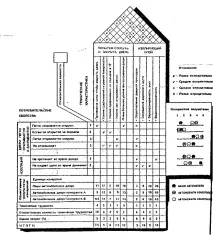

Най-известната помощ за превръщане на желанията на клиента в свойства на продукта е таблицата „Къща на качеството". Фигура 1 показва общата схема на тази „къща", Фигура 2 показва конкретна версия на „къщата на качеството" на вратата на автомобила.

За да се гарантира, че желанията на клиента проникват през всички етапи на разработване и производство на продукта, е необходимо те да бъдат взети предвид на тези етапи, за което трябва да бъдат изградени редица „Къщи на качеството“ (фиг. 3):

Първата „Дом на качеството“ или 1-вата фаза на QFD е планирането на продуктовото развитие. Изискванията на купувача са установени, осмислени и преведени на езика на инженерния дизайн по отношение на показатели за качество (QI);

Втората "Дом на качеството" или 2-ра фаза на QFD е структурирането на проекта. Разглеждат се различни концепции за разработване на продукт, който да отговаря на изискванията и се избира най-добрата. След това проектът се детайлизира, като се обръща специално внимание на съществените характеристики на продукта, които се изчисляват според изискванията на купувача, структурирани във фаза 1. На изхода на фаза 2 се появяват знаци на части, компоненти на продукта, компоненти.

Третата "Дом на качеството" или 3-тата фаза на QFD е планирането на процеса. Разгледан е производственият процес на продукта. След избор на най-подходящите концепции за процеси, способни да произвеждат продукти с характеристики, които вече саструктуриран, процесът е детайлизиран по отношение на основните операции и параметри, които са изходът от тази QFD фаза.

Четвъртата "Дом на качеството" или 4-тата фаза на QFD е планирането на производството. В тази фаза се разглеждат методите за контрол на процеса. Тези методи за контрол трябва да гарантират, че продуктите се произвеждат в съответствие с техните съществени характеристики, определени в по-ранни фази, и следователно удовлетворяват изискванията на потребителя.

Така се постига, че всички производствени дейности се базират на желанията на клиента.

Как точно се съставят и анализират тези отделни „Къщи на качеството“ може да се види в изграждането на първата „Къща на качеството“, която е описана подробно по-долу.

Изграждането на "Дом на качеството" може да бъде разделено на следните стъпки (Фигура 4):