Разработка и обработка на естествени каменни материали

• Скалите, подходящи за производството на каменни материали, се наричат минерали. Скалите, придружаващи минералите и не използвани за определената цел, се наричат отпадъчни скали. Работите, свързани с добива на полезни изкопаеми, се наричат минно дело. Образуваните в процеса на добив изкопни пространства се наричат изработки, а разработените находища се наричат кариери.

Добивът на естествени каменни материали се извършва предимно по открит метод (фиг. 2.2). развитие

Скалите в кариерите се задвижват с багери, хидромеханично, каменоделни машини, взривяване и др. Съвременните методи за добив се основават на широка механизация на всички производствени операции.

Ориз. 2.2. Кариера: 1 - багери; 2 - откривка

Изборът на метода за добив на естествени каменни материали зависи от вида на скалата, дълбочината и условията на нейното възникване, твърдостта и др. Насипните скали - пясък, чакъл, глина - се добиват по открит начин с помощта на различни машини, от които най-често срещаните са едно- и многокофови багери.

Ориз. 2.3. Добив на неметални материали чрез хидравлични монитори:

A__ обратно клане; б - преминаване на клане; 1 - драгажна станция; 2 - целулоза-

Воден жлеб; 3 - клане; 4 - хидравличен монитор; 5 - приемно устройство

Ватори, както и с помощта на хидромеханизация. Същността на хидромеханизацията се състои в това, че водата се довежда до мястото на извличане на почвата под налягане, създадено от помпи, преминава през хидравличен монитор и, излитайки от дюзата си с висока скорост, ерозира скалата (фиг. 2.3). След това търговските продукти (пясък или чакъл) се отделят от сместа от почва и вода (пулпа).

Пясък и чакълкариерите се класифицират по размер на зърното в две или повече фракции. Трошен камък се получава чрез раздробяване на скали, добити с експлозив или по друг начин.

Тъй като неметалните материали, идващи от кариери, обикновено са неподходящи за директна употреба в бетон по отношение на размера, зърнестия състав и количеството на примеси, е необходима тяхната обработка, включително операции за раздробяване, фракциониране, производство на фини фракции, измиване, обогатяване и съхранение. На раздробяване се подлагат скални зърна с размер на частиците до 1200. 1500 mm. За готов бетон се използва трошен камък с размер на частиците 5,40 mm. Съществуващите конструкции на трошачни инсталации не могат да осигурят смилането на бучки от необходимите фракции в един проход, поради което се използват дву- или тристепенни схеми на трошене. За раздробяване се използват челюстни, конусни, валцови и ударни трошачки (чукови и роторни). Изборът на схемата за раздробяване и вида на оборудването за раздробяване се извършва, като се вземат предвид свойствата на суровината и условията за осигуряване на максимален добив на пълнител с високо качество по размер и форма.

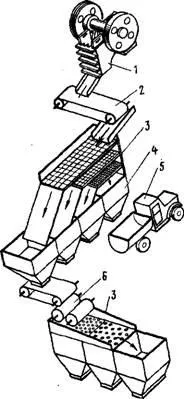

Ефективността на трошачните агрегати се увеличава с многоетапно трошене с помощта на класификатори, като вибрационни сита (фиг. 2.4). Раздробяването на неметални материали, като правило, се извършва в стационарни инсталации в завода, но през последните години все повече се използват мобилни трошачни инсталации.

Най-простият тип класификация е скринингът; с негова помощ материалът се разделя на фракции с дадени размери. В предприятията за неметални строителни материали широко се използват плоски вибрационни сита. За получаване на чисти инертни материали без примеси окончателното пресяване се комбинира с измиване.

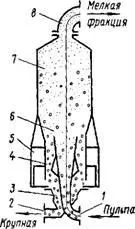

Наред с пресяването се прилага и по-прецизна хидравлична класификация. От гравитационните класификатори най-съвършени са вертикалните класификатори с възходяща струя. Класирането се извършва на два етапа. Първо, целулозата се отделя в камерата за обогатяване (фиг. 2.7), където основната част от фините фракции се извежда в дренажа, а големите пясъчни зърна, които се утаяват, влизат в камерата за класификация, където се извършва окончателното отделяне на суспензията. Частиците, по-големи от предварително определен размер, се утаяват в разтоварващото устройство, а малките се отвеждат към дренажа чрез възходящ поток. Центробежни класификатори (хидроциклони, центрофуги) се използват за извличане от пясък и отделяне на зърна с размер на частиците 0,15. 0,3 мм.

Ориз. 2.4. Многостепенна схема

Раздробяване: 1 - челюстна трошачка; 2 - конвейер; 3 - екран; 4 - бункер; 5 - самосвал; 6 - ролкова трошачка

Дехидратацията на неметалните материали се извършва чрез различни

начини. По-често се използва дренаж, а сушенето се използва широко за дехидратиране на неметални материали - естествени (в купчини) или изкуствени (в сушилни барабани).

Подходящите условия на съхранение на неметалните строителни материали гарантират запазване на високото им качество и намаляване на загубите.

Според метода на съхранение складовете се разграничават: отворени - подредени, подредени-траншейни, подредени-естакадни; затворен - полубункер, бункер и силоз. Инертните материали се съхраняват отделно по видове, фракции и степени.

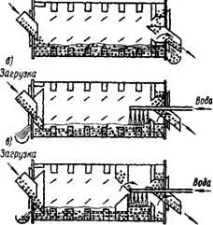

Ориз. 2.5. Принципни схеми на работа

Барабани за миене: а—проточен барабан; b - точно. барабан; в - противоточен барабан с vnut-. пържола, задържаща рейн

Масивни магмени скали се разработват като

Ориз. 2.6.Виброкаскадна мивка: 1 - екранна кутия; 2 - трансмисия с клиновиден ремък; 3 - електродвигател; 4— вибратор; 5 - snta; 6 - окачващо устройство; 7 - тръба за водоснабдяване

Като правило, чрез експлозия, при разделяне на блокове от слоести, счупени, колонни скали се използват механични средства (клинове, механични лопати и др.). Меките скали (варовити туфи и др.) се добиват чрез разрязване на масива с каменорежеща машина на блокове с определени размери и правилни геометрични форми. При добиване на находища на определени разновидности на гранити, туфи, мрамори (в открити изработки) в парчета камък, плочи, блокове и др., се използва и методът на рязане на скалата с механични триони.

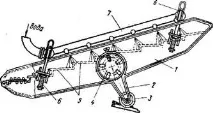

На фиг.' 2.8 показва съвременни машини, използвани при разработването на мрамор, мрамороподобен варовик, черупчести варовик и други скали с якост 3,180 MPa. Дизайнът на машината CM-428 позволява да се режат участъци от изветрената зона с хоризонтален и вертикален нож, да се режат блокове със сечение 1000X1000 mm с произволна дължина с хоризонтални и вертикални ножове.

Машината за рязане на камък SM-177A се използва за рязане на блокове от мрамор и други скали с якост 5.180 MPa директно от планинската верига. Конструкцията на тази машина ви позволява да извършвате операции по шофиране на надлъжни и напречни окопи, рязане на напречни редове до дълбочината на блока, подрязване на блока отдолу и окончателно изрязване от масива. Възможно е да се получи максимален размер на блока 1000X 1000 mm с произволна дължина.

Машината за рязане на камък KMAZ-188 е предназначена за рязане на парче камък в подземни условия, в забои с малки сечения (ширина 2880 mm и височина 2330 mm), както и в големи сечения в мини и открити рудници. Бутонно управление на машината от контролния панелелектромагнитна станция, инсталирана на машината. Тази машина се използва за рязане на черупчести камъни с якост до 3 MPa, размери 19X24X49 и 19X19X39 см. За обработка на камък от скали с якост до 40 MPa се използва фреза LT-2, която може да обработва камъни с дължина до 480 mm и височина до 400 mm.

Ориз. 2.7. Хидравличен класификатор с възходяща водна струя:

1 - захранваща тръба;

2 - разтоварваща тръба; 3 - събиране на големи фракции; 4 - класификационна камера; 5 - воден колектор; 6 - дифузьор; 7 - камера за обогатяване; 8 - дренажна тръба

В зависимост от метода на производство на продукти, материалите от естествен камък се разделят на следните видове: нарязани - получени от масива чрез машини за рязане или цепене на камъни (полуготови блокове, големи камъни); нарязани - от полуготови блокове с последваща обработка (облицовка

Ориз. 2.8. Машини за добив и обработка на скали, машини за рязане на камъни:

1 _ SM-428; 2 - SM-177A; 3 - KMAZ-188; 4 - фреза LT-2

Коване на плочи, масивни стъпала, первази и др.); цепени блокове с последваща обработка (плочи и дялани камъни, бордове, павета и др.); едро нарязани - чрез насочено цепене на блокове без допълнителна обработка (наслоен камък); разкъсан - чрез взривяване на скала и отделяне на малки фракции (трошен камък); натрошен - раздробяване на скала с последващо разделяне на фракции (натрошен камък, изкуствен пясък); смлян - чрез смилане на скалата (смлян минерален прах, каменно брашно).

Според естеството на повърхностната обработка на камъка, получен чрез разцепване, се разграничават следните текстури: "скална", гофрирана, набраздена и изсечена.

При обработка на камък с абразивиполучете следните текстури: полирана, с фино грапава повърхност, полирана гладка, кадифено-матова повърхност с разкрит мотив от камък, огледало с гладка повърхност и огледален блясък.

Готовите продукти трябва да бъдат защитени от замърсяване и повреда по време на транспортиране. Блокове за рязане, големи стенни блокове, странични камъни могат да се транспортират на открити платформи без контейнери с полагане в правилни редове върху уплътнения, предпазващи ги от повреда. Облицовъчните плочи се транспортират с фиксирани клинове в здрав контейнер във вертикала

Номинална позиция по двойки, лицеви повърхности една към друга, с подреждане на хартия между тях. Плочите от магмени скали могат да се транспортират насипно, поставени на ръба и разделени с дървени дистанционни елементи.

Производството на парчета камъни и изделия, тяхната повърхностна обработка е съпроводено с образуването на голямо количество дребни отпадъци, което увеличава себестойността на произведените продукти. Препоръчително е да се организира освобождаването им по интегрирана безотпадна технология с преработка на малки отпадъци в натрошен камък и пясък. Най-важните насоки в развитието на каменообработващата промишленост са също цялостната механизация на работата по добива, обработката и транспортирането на блокове и плочи, широкото въвеждане на високопроизводително оборудване с диамантени и карбидни инструменти. Големите високо механизирани предприятия, оборудвани с най-новото оборудване с широко използване на диамантени инструменти, позволяват най-пълно да задоволят необходимостта от строителство в облицовъчни материали.