Рециклиране на отпадъчни термопласти

Пластмасовата индустрия е една от най-бързо развиващите се индустрии. Във връзка с непрекъснатото нарастване на обема на производство и потребление на пластмаси нараства и количеството на отпадъците от тях. Според източниците на образуване отпадъците могат да бъдат разделени на две големи групи: производствени отпадъци и битови отпадъци.

Първата група включва отпадъци, генерирани по време на производството и преработката на полимери: слитъци и парчета полимери, лейки, отпадъци, дефектни продукти. Отпадъците от преработката на термопласти се използват изцяло като вторични полимерни суровини. Малки слитъци, образувани по време на синтеза на полимери, също се преработват във вторични материали; в близко бъдеще се планира да се организира обработката на големи блокове.

Втората група включва битови отпадъци, които от своя страна се делят на технически отпадъци (отпадъци от промишлено потребление) и битови отпадъци (отпадъци от битово потребление). Техническите отпадъци включват части, които са загубили първоначалните си свойства по време на работа: зъбни колела, втулки, лостове, радиотехнически продукти, изолация на проводници, топлоизолация, строителни корнизи и др. Битовите отпадъци са износени продукти, които са загубили своите потребителски свойства: контейнери и опаковки, филми, мебелни части и др. Понякога е много трудно да се установи дали износеният продукт принадлежи към един или друг вид отпадъци. Промишлените отпадъци се състоят от голямо разнообразие от термопластични материали; полиолефините (55–62%) преобладават в битовите отпадъци. стиренови пластмаси (18-28%) и поливинилхлорид (6-11%).

Използването на отпадъчни термопласти, генерирани при преработката им в продукти, не е такасъздава особени трудности. Друго нещо е рециклирането на битови отпадъци. В този случай възникват трудности при организирането на събирането и сортирането на отпадъците по видове пластмаси. Следователно трудоемкостта на обработката на битовите отпадъци не винаги се отплаща и те често се изгарят с оползотворяване на топлината.

Технология за рециклиране на отпадъци

Обща технологична схема на преработка на отпадъци.

Рециклирането на отпадъци от пластмаса може да се извърши по различни начини. Но общата схема на тяхната обработка включва следните операции: предварително сортиране и пречистване на отпадъците, смилане, измиване и разделяне, класифициране на отпадъците по вид пластмаса, сушене, гранулиране, преработка на гранулат в продукт.

Замърсените отпадъци, които могат да съдържат каучук, метали, стъкло и други материали, се подават с конвейер / към предтрошачка 2. Натрошените отпадъци се измиват и пневматично се изпращат във въздушния сепаратор 3, в който се отделят тежките метали. Освен това отпадъците се раздробяват допълнително във втората трошачка и преминават през магнитния сепаратор 4 за отстраняване на останалите метали. След това натрошените отпадъци се измиват отново с вода и се изсушават в центробежна сушилня 7. Изсушените отпадъци се смесват в турбинна мелница 8, за да се предотврати образуването на бучки и се подават в екструдер 9, в който материалът се превръща в таблетки с помощта на устройство за таблетиране 10. Получаването на вторични полимери по тази схема е трудоемък и скъп процес, който не намира широко приложение. Използва се основно за преработка на битови отпадъци.

Обща технологична схема за преработка на отпадъци:

Рециклиране на отпадъци чрез смилане и екструдиране.

При раздробяване, термопластични отпадъци - лейки, ръбове на листове, отпадъцивакуумформиращи инсталации, дефектни продукти и други постъпват в дробилки, където също се раздробяват трохи с размер на частиците около 2 мм. Най-често срещаният тип оборудване за раздробяване са ножови шредери, при които раздробяването се извършва в тясна междина (0,1–0,5 mm) между неподвижни ножове, фиксирани вътре в статора, и ножове, монтирани на въртящ се ротор. В табл. 8.1 показва техническите характеристики на някои видове пластмасови шредери.

За раздробяване на крехки материали (полистирен, много термопласти) ефективни са шредерите, чиято конструкция се основава на ударно, ударно-рязане или ударно-импулсно действие. Промишлеността произвежда универсални дезинтегратори-активатори, в които поради високата скорост на удара (до 310 m/s) и многоредовото разположение на ударните елементи се постига висока производителност при смилане на полимери - от 20 kg/h до 50 t/h.

За смилане на вискоеластични полимери, като полиамиди, термопластични полиуретани, флуоропласти и други, напоследък все повече се използват мелници, оборудвани с инсталации за дълбоко охлаждане на материала - до температури под температурата на крехкост на натрошените полимери. Като охлаждащ агент се използва течен азот с температура -196 °C, което е под температурата на чупливост на повечето полимерни материали.

Смилането при ниски температури има редица предимства: поради охлаждането и инертната среда се изключва термичното разграждане на полимера, предотвратява се окисляването на продукта, рязко се увеличава степента на смилане, увеличава се производителността на процеса и се намалява специфичната консумация на енергия.

Трохата, получена на мелници, отива за преработка в продукти, най-често под формата на смес ссвеж материал.

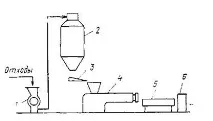

Технологична схема на преработка на отпадъци чрез екструзия:

1 - хеликоптер; 2 -- бункер; 3 - магнитен улей; 4- екструдер; 5 охлаждаща баня; 6-- гранулатор

Широко се използва и методът на екструдиране на отпадъците. Отпадъците влизат в трошачката 1, от която трохата се подава чрез пневматичен транспорт в смесителния бункер 2. След това, след преминаване през магнитния улей 3 за отделяне на метални примеси, натрошеният материал навлиза в бункера на екструдера 4.

Инсталациите за преработка на отпадъци чрез екструзия, например линията LGVT9X120, имат капацитет до 200 kg / h.

При смилане на филмови отпадъци, остатъци от пенопласт с ниска насипна плътност, те са предварително уплътнени. За целта се използват например дискови компактори, които представляват гранулатори с фрикционни дискове, единият от които се върти, а другият е неподвижен. Агломерирането и уплътняването на отпадъците се получава поради топлината на триене, отделена при въртенето на диска. След синтероване получената маса под формата на сноп с поток от студен въздух се подава в ножова трошачка.

За преработката на отпадъци от полиетиленово фолио се използва комплексна линия с капацитет P5 kg / h, която включва агрегати за смилане на отпадъци, уплътняването им и последващо гранулиране.

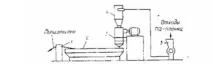

Технологична схема за преработка на отпадъчно полиетиленово фолио; 1 - гранулатор; 2 - охлаждаща баня, 3 - екструдер: 4 - клинкер; 5 - шредер за отпадъци

Смилането се извършва в ножова ударна трошачка с трисекционен ротор, след което натрошените отпадъци се подават с пневматичен транспортьор през дозатор вуплътняващ конусен шнеков екструдер с гранулираща глава и по-нататък след охлаждане се нарязват на 3X4mm гранули.

Преработка на отпадъци по метода на валяк-каландър.

По този начин се преработват отпадъчни термопласти без предварителното им разделяне. Методът се състои в валцуване и каландриране на материала и получаване на плочи и листове, които могат да се използват за производство на линолеум, контейнери и мебели. Добрата пластификация и хомогенизация на материала осигуряват на продуктите достатъчно високи якостни свойства. Пример за това е рециклирането на отпадъци от производството на маркучи и различни уплътнения (уплътнения за врати за домашни хладилници и др.) от пластифицирано PVC. Проби от продуктите се доставят на валците, върху които се пластифицират и хомогенизират за 20–30 минути. При обработка на ниско пластифицирани отпадъци температурата на работната ролка е 160 ° C, празен ход 150 ° C, за силно пластифицирани отпадъци съответно 120 и 115 ° C; коефициент на триене 1,25--1,30. Получените листове се използват за производството на подови плочки.

Метод за обработка на отпадъци в автоклав.

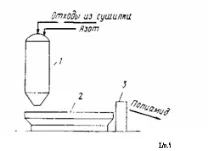

Този метод се използва за обработка на износени продукти, изработени от полиамиди, както и заплитания, капаци и други отпадъци от предачната, плетачната и шивашката промишленост, използващи полиамидни влакна и тъкани.

Съгласно този метод замърсените продукти (главно риболовни мрежи) се зареждат в специална перална машина с капацитет на резервоара 700 литра и се измиват с горещ разтвор на калцинирана сода в продължение на 20 минути. След това мрежите се измиват от алкали с топла и студена вода, изцеждат се в центрофуга и се изсушават до съдържание на влага не повече от 3% Така приготвените продукти се изпращат в автоклава за претопяване. Автоклавът евертикален цилиндричен апарат с кожух за охлаждаща течност - смес от dn-фенил с дифенил оксид, което позволява да се поддържа температура на стопилка от около 250 ° C. Топенето се извършва под азот, за да се избегне разграждането на полиамида. Полиамидната стопилка се събира в коничното дъно на автоклава и се изхвърля през центрофуга в охлаждаща баня с дължина 8–10 m под формата на лента. Втвърдената лента постъпва в трошачката, в която се нарязва на стружки 10Х 5 мм.

Полученият рециклиран полиамид може да се преработи в продукти без смесване с изходния материал. Схематична диаграма на инсталацията за топене на отпадъци е показана на фиг. 8.4.

Композитни материали, използващи отпадъчна пластмаса.

Композициите, базирани на смеси от отпадъчни термопласти като свързващо вещество и различни пълнители (отпадъци от дървообработващата промишленост, хартиени ламинирани пластмаси, армирани със стъкло пластмаси и др.) Намират широко приложение в промишлеността. Чрез смесване на пластмасови отпадъци от полистирен с отпадъци от дървообработващата промишленост, последвано от пресоване, се получават плоскости, които се използват в строителството и в производството на мебелни части. В допълнение, широко се използват състави от отпадъчни ABS пластмаси и хартиено-ламинирани пластмаси, които се получават чрез студено смесване на компоненти във високоскоростни миксери с по-нататъшно екструдиране. Гранулите се преработват чрез леене под налягане или пресоване в несъществени продукти.

Отпадъчните термопласти могат да се използват като модифициращи добавки за полимери. Например полиетиленовите отпадъци с ниско молекулно тегло се използват в състави с полистиролови пластмаси за повишаване на тяхната еластичност. Така, при добавяне на 2% полиетиленови отпадъци към полистирола, неговата якост на удар се увеличава от 28 на 43 kJ/m 2 .

Все по-широко разпространениенамират полимерни отпадъци за производство на шумоизолиращи плочи и панели, уплътнители, използвани в строителството на сгради и хидротехнически съоръжения. Един от методите за получаване на строителни плоскости е пресоването на смес от отпадъци и пясък в съотношение 1:1. Пясъкът се пресява, загрява се до 500°C, добавя се към отпадъчната смес, смесва се при 150°C в продължение на 25 минути и масата се пресова. Същата технология се използва за получаване на състави от отпадъчна пластмаса с тебешир, стъклени влакна, азбест и други минерални пълнители. Полимерните отпадъци и пълнителите се сушат при 120°C в продължение на 2 часа, след това се смесват в смесител при 250–300°C в продължение на 15 минути, разтоварват се при 180°C във форми и се пресоват.

Получените материали имат добри якостни характеристики и висока устойчивост на абразия, което им позволява да се използват като подови настилки. За подобряване на външния вид към състава се добавят пигменти на етапа на смесване, например железен оксид, хромен оксид, жълта корона и др.

Строителни материали могат да бъдат получени чрез смесване на полиетиленови, полипропиленови или циментови отпадъци в стопилка, последвано от изливане на масата във форми и охлаждане. Така изработените елементи на строителни конструкции имат висока якост и устойчивост на изгаряне.

Композитните материали на базата на отпадъчна пластмаса се използват за уплътняване на фуги между строителни панели, за покриване на части от конструкции, работещи под вода, за получаване на хидроизолационни покрития, уплътнителни ленти и др.