шахтова пещ,устройство, принцип на действие

За производството на вар се използват шахтови преносни пещи и пещи с дистанционни пещи. Шахтовите пещи имат три зони по височина: предварително нагряване, изпичане и охлаждане. В трансферните пещи варовикът и горивото се зареждат последователно, на слоеве, и горивото изгаря директно в шахтата на пещта. В пещите с дистанционни пещи горивото с дълъг пламък (торф, кафяви въглища) се изгаря във външни пещи, откъдето продуктите от горенето се насочват към шахтата на пещта, която съдържа варовика за изгаряне.

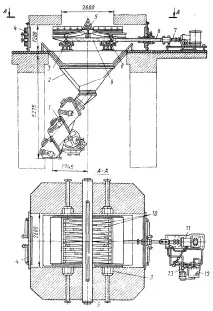

Шахтова трансферна пещ (фиг. 27) е механизирана термична единица с автоматизирано зареждане на заряд (варовик с гориво) в пещта. Шахтата на пещта е конструкция (корпус), заварена от стоманена ламарина, облицована отвътре с шамотни и огнеупорни тухли. Пролуката между зидарията и корпуса е запълнена с минерална вата, експандиран глинен чакъл и др.

Ориз. 27. Шахтова трансферна пещ

Пещта се захранва с варовик и гориво от бункери 1, разположени над шахтата на скиповия повдигач. Парциите варовик и гориво, претеглени на автоматични дозатори 2, се подават от черпак 3 в зареждащото устройство 6, разположено в горната част на шахтовата пещ. Кофата 3 на скиповия подемник се повдига с лебедка 1. Пещта е оборудвана с автоматизация и по-специално автоматичен индикатор за 7-мо ниво на натоварване на заряда.

В долната част на пещта е монтирано устройство за разтоварване с шлюз 8, което осигурява херметичността на пещта, когато се разпределя изгорената вар, върху пластинчат конвейер 9 с метална палуба. Разтоварването на изгоряла вар се контролира чрез промяна на скоростта на задвижването 5 на разтоварващото устройство.

Пещта работи на непрекъсната тяга. Конструкцията на пещта предвижда рециклиране на отпадъцитегазове, като ги отвежда (до 30%) от горната част на шахтата и ги насочва през газопровода 10 към смесителната камера 11 за смесване с засмукания въздух. Приготвената газовъздушна смес се изпомпва от смесителната камера чрез вентилатори с високо налягане в долната част на шахтата. Производителността на шахтовите пещи е 30-200 т/ден вар и повече. Еквивалентният разход на гориво за изгаряне е 16,5% от масата на вар.

Пределните размери на парчетата варовик, допустими за изпичане в шахтова пещ, са 25-100 mm.

Скипов подемник и товарно устройство. Скиповият подемник е заварена ферма, вътре в която са положени релси за повдигане и спускане на кофа-количка 3 с обем 0,5. 3 m 3.

Кофа 1 (фиг. 28), оборудвана с ролки, е фиксирана върху стоманено въже и чрез система от блокове 2 се задвижва от лебедка 15 със задвижване.

Подемникът за скипове и товарното устройство работят по следния начин. Когато барабанът на лебедката 15 се върти, стоманеното въже повдига кофата 1 нагоре през блока 2. Кофата 1, движеща се нагоре по релсите, се зацепва с издатината си със зъба на плъзгача 16. извън зацепването с плъзгача 16, кофата 1 продължава да се издига по релсите на скиповия повдигач, а камбаната се спуска под собствената си тежест, като по този начин затваря изхода на забавлението нел. След това кофата се зацепва с плъзгача 17 и с помощта на въже, блокове и макари 5 и 6 повдига камбаната 10 в горно положение. Сместа под действието на гравитацията се излива от междинния резервоар върху склоновете на тавата 12. При по-нататъшно движение нагоре кофата излизаизвън захващане с плъзгача 17, звънецът 10 се спуска и затваря изхода на междинния капацитет на устройството за зареждане.

Ориз. 28. Схема на работа на зареждащото устройство на шахтовата пещ

В края на движението си нагоре кофата действа върху крайния прекъсвач, преобръща се и излива заряда в бункера на товарното устройство. Крайният превключвател прекъсва захранващата верига на електрическия двигател на лебедката 15 и чрез релето за време включва електрическия двигател 7. Електрическият двигател 7, използвайки задвижването и вертикалния вал 11, завърта тавата 12 под ъгъл 42 ° за равномерно разпределение на заряда по напречното сечение на заряда. Тежести 9, 13 и 14 са предназначени да регулират опъна на въжетата.

Освободен от заряда, кофата се връща в първоначалното си (долно) положение и се пълни със следващата порция суровини и гориво. След натискане на бутона за стартиране, кофата ще започне да се движи нагоре и операцията ще се повтори.

Зареждащият механизъм е проектиран да разпределя равномерно по-големи парчета суровини и твърди горива по напречното сечение на шахтата, да зарежда по-големи парчета суровини в аксиалната зона на пещи, работещи с газообразни или течни горива, и да уплътнява горната част на пещта по време на нейното зареждане.

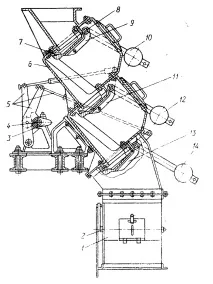

Ориз. 29. Двуклапанен натоварващ механизъм с разпределително табло

Механизмът за зареждане е заварено тяло 13 (фиг. 29), което има два отвора, които по време на работа се блокират от горните 2 и долните 4 камбани. Тялото 13 е монтирано върху конус 11, фиксиран в горната част на пещта 10. Вътре в тялото 13 конусът 12 е неподвижно фиксиран.

Необходимо условие за надежденРаботата на пещта е да осигури херметичността на пещта по време на процеса на изпичане и равномерното разпределение на заряда по напречното сечение на пещта. За да направите това, в долната част на вала 9 са фиксирани две профилирани тави (наклони) b с различна дължина. Всяка от тарелките има ударни плочи 7 и 8, както и правоъгълни прозорци, които допринасят за по-добро разпределение на големи парчета гориво и варовик в хоризонталната равнина на пещта. Валът 9 с две тави 6, фиксирани върху него (наклони), се завърта на ъгъл от 42 ° с помощта на електрически двигател с скоростна кутия.

Механизмът за зареждане работи по следния начин. Варовикът и твърдото гориво от приемната фуния 1 с камбаната 2, повдигната под действието на гравитацията, влизат в междинния резервоар 3. След като подаването на варовик и гориво спре, камбаната 2 се спуска и затваря изхода на фунията, а камбаната 4 се издига и зарядът от резервоара 3 през отвора в изходния резервоар 5 се излива върху тавата на фронтона 6. След това камбаната 4 се спуска и затваря изход на резервоара 3, а тавата се завърта около оста под ъгъл 420°.

При движение по повърхността на тави 6 (наклони) с различна дължина, парчета гориво и варовик се смесват, след което преградите 7 и 8 и прозорците в тавите се разделят на три потока - периферен, аксиален и междинен. В резултат на това твърдото гориво се разпределя равномерно по напречното сечение на шахтата на пещта.

Ориз. 30. Устройство за разтоварване с подвижна решетка.

Устройството за разтоварване на шахтови пещи се състои от разтоварващ механизъм (фиг. 30) със задвижване, бункер 2 с изгорена вар и тришлюзов шибър 1. В долната част на шахтовата пещ има разтоварващ механизъм, който е каретка 9, извършваща възвратно-постъпателно движение в рамките на 0 ... 150 mm с помощта нахидравлично задвижване, състоящо се от хидравличен цилиндър 11, резервоар 12, хидравлична помпа 13, прът 6 и прът 7. Каретката 9 има ролки 8, които се движат по релси, монтирани върху греди 3. Решетките 10 са монтирани на каретката наклонено и имат клиновидна форма, поради което разстоянието между тях в посока от центъра към ръбове на каретката се увеличава. В средата на шахтата над неподвижната решетка е монтирана разделителна греда 5. Когато каретата се движи, малки парчета вар попадат в пролуките между решетките, а големи парчета, плъзгащи се по наклонените решетки, се изсипват от едната или другата страна на решетката в бункера 2 и през преносния улей в шлюза 1 влизат в конвейера. При почистване на решетките се използва люк 4.

Описаната конструкция на устройството за разтоварване има хидравлично задвижване на решетката. Произвеждат се и шахтови пещи с електромеханично задвижване.

Ориз. 31. Шлюз.

Камерите 6 (фиг. 31) на тришлюзовия затвор са еднакви, подредени последователно и оборудвани с клапани 9, 11, 13 с принудителни скоби. Противотежестите 10, 12, 14 плътно притискат клапаните към шийките на 7 камери, което предотвратява засмукването на горещ въздух от камерата в камерата и навън. Вентилите, шарнирно закрепени на оси 8, се отварят последователно от пръти (лостове) 5, свързани към гърбици 3 на превключващия механизъм. Гърбиците 3 са фиксирани върху вала 4, задвижван от електродвигател с мощност 1 kW и червячна предавка.

Конструкцията на шлюза е проектирана така, че преминаването на вар да е възможно, когато вентилът на едната камера е отворен - клапаните на другите две камери са затворени в този момент. Ротационен шибър 2 насочва потока от изгорял материал (вар) през улей 1 към работен или резервен конвейер.