ШЛИФАНЕ

Шлифоването е един от най-продуктивните методи за довършителни работи. В тежкото машиностроене се използва за обработка на външни и вътрешни цилиндрични повърхности от 3-2 класа на точност и по-високи или за постигане на 7-8 класа на чистота. Последните експерименти показват, че може успешно да се използва и в случаите, когато се изисква повърхност от 9-10 класа на чистота.

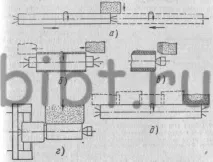

Най-често срещаното е външното кръгло шлайфане. Извършва се по четири метода: шлайфане с надлъжни проходи, шлайфане с дълбоко подаване, шлайфане със стъпала и шлайфане с напречно подаване (фиг. 58).

При дълбокия метод на смилане (фиг. 58, b, c) надбавката се отстранява в един проход с надлъжно подаване от 2 до 6 mm на 1 оборот на шлифования вал. За тази цел шлифовъчното колело се навива в конус (фиг. 58, b) на дължина 6-15 mm или на стъпки (фиг. 58, c). Подобно обличане на колелото осигурява по-равномерно натоварване на неговите зърна, което се вижда от еднакво искрене по цялата ширина на кръга.

Режещата способност на колелото се използва по-пълно, така че производителността, в сравнение с шлайфането с надлъжни проходи, се увеличава с 30-40%. Но този метод е приложим само за шлайфане на къси твърди валове.

Още по-продуктивно е смилането с напречно подаване (фиг. 58, d) или чрез метода на потапяне. В този случай всички зърна на кръга, разположени на работната му повърхност, участват в рязането на метала.

Предимствата на рязане с потапяне се използват не само за къси детайли, но и за дълги детайли. В такива случаи се използва комбиниран метод или метод.шлайфане със стъпки (фиг. 58, д). Приблизително 80% от надбавката се отрязва чрез стъпало.

Смилането се извършва на секции. Ръбовете на секциите трябва да се припокриват с 5-10 mm. За почистване на повърхността приблизително 20% от надбавката се смила с надлъжни проходи (фиг. 58, а).

В условията на тежко инженерство те обикновено работят с кръгове със среден размер на зърното (32-40 и много по-рядко 25). Те позволяват без особени затруднения да се получи 7-ми клас чистота при нормални производствени условия.

Ако трябва да получите 8-ми клас на чистота, трябва да прибягвате до дългосрочно шлайфане на обработената повърхност с шлифовъчно колело без напречно подаване, докато искрата се премахне. Този метод се използва при шлайфане на варели от студено валцувани ролки и др.

За получаване на по-високи степени на чистота се използват специални методи на обработка, а именно: суперфиниширане, хонинговане, финиширане или прилепване. Те се основават на използването на специални инструменти, машини или устройства, които заводите за тежко машиностроене обикновено не разполагат.

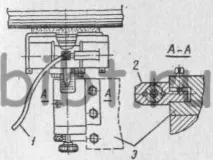

- маркуч от въздушната линия;

- глава;

- държач за металорежещи машини.

В тази връзка опитът от използването на суперфиниширане с помощта на специална пневматична глава заслужава внимание (фиг. 59). Технически характеристики на главата: ход на шината 6 mm, брой двойни удари (брой трептения) на шината 1500-2500 в минута, тяга на буталото 40-50 kg при налягане на въздуха 4-5 at.

Има малки размери и може да се използва на стругови, стругово-пробивни, каруселни, пробивни, надлъжно фрезови и рендосващи машини. С негова помощ е възможно да се обработват вътрешни цилиндрични повърхности - отворис диаметър над 90 mm и дълбочина до 6 m, външни цилиндрични повърхности и различни плоскости.

Грапавост на повърхността; получен след предварителна обработка за 4-5 класа, съответства на 8-9 клас чистота. За да направите това, е необходимо да работите при следните режими: скоростта на въртене на продукта е 40-60 m / min, надлъжното подаване на пръта е 1,3-1,5 mm на един оборот на продукта, натискът на прътите върху детайла е 0,8-1,3 kg / cm2.

Препоръчва се използването на зелени карборундови камъни (гранулометрия 12, твърдост CT1, керамична връзка). При тази обработка производителността не е по-ниска, отколкото при смилане. Най-добри резултати се получават при използване на смазочно-охлаждаща течност, състояща се от равни обеми масло за вретено и керосин в количество 0,75-1 l / min.

ENIMS разработи метод за получаване на високи степени на чистота (класове 10–12) на конвенционални машини за цилиндрично шлайфане, използващи нормални стъкловидни колела със среден размер на зърното (32–25) и средна мекота (CM–CM1). Този метод може успешно да се използва и в тежкото машиностроене за обработка с 9-10 степен на чистота.

Същността на този метод е следната. С намаляване на надлъжното подаване на диаманта по време на обработката на кръга, равномерността и гладкостта на работната му повърхност се увеличават. Поради това височината на грапавостта, оставена от кръга върху земната повърхност, става по-малка. Чрез намаляване на подаването при обработка на колело до 0,01–0,02 mm на един оборот (вместо обикновено се използват 0,3–0,5 mm), е възможно да се получат 10–11 класа на чистота на конвенционалните шлифовъчни машини при работа с колела с 32–25 песъчинки. В същото време се постига и висока точност на обработка.

В условията на индивидуално и дребномащабно производство, описаният метод за получаване на високи класове на чистота на конвенционални шлифовъчни машиникръгове със средна зърненост е от голямо значение, особено в тежките инженерни технологии. При използването му е възможно да се извърши предварително и окончателно шлифоване на една и съща машина, без да се променя кръгът при преминаване от една операция към друга.

За постигане на добри резултати е необходимо шлифовъчните машини да са правилно регулирани, радиалното биене на шпинделите да е елиминирано, а механизмът за надлъжно подаване да работи доста гладко - без удари.

Доброто почистване на охлаждащата течност от абразивни и метални стружки е много важно.

По-голямата част от шлифовъчните машини позволяват обработка на колело с диамантено подаване от 0,05 mm / rev или повече. Захранването от 0,05 mm / rev при обработка на колело, както показва опитът на ENIMS, осигурява 9-10 класа на чистота при смилане. За да се получи клас 11, е необходимо подаване от 0,01-0,02 mm на оборот на кръга. Това подаване може да се извърши с помощта на специално горно устройство за бавно движение на диаманта. Може да се монтира на масата на машината или в центрове.

През последните години се появи друг метод за получаване на 10-11 и дори 12 клас чистота чрез смилане. Тя се основава на използването на специални финозърнести колела с пълнеж от графит за фино шлайфане и се произвежда на конвенционални цилиндрични шлифовъчни машини. Първоначално се извършва предварително смилане с обикновени керамични колела до 7-8 клас на чистота. За окончателно фино смилане се оставя надбавка от 0,02–0,04 mm на диаметър.

Използването на шлифовъчни колела с графитен пълнител позволява да се постигне висока точност на диаметралните размери и геометрична форма, съответстваща на първи клас [46].