Смазочни и охлаждащи течности в производството на валцувани продукти

Основните функции на режещите течности (охлаждащи течности) са: намаляване на коефициента на триене, намаляване на износването на ролките, предотвратяване на залепването на метала върху ролките, защита на лентите от надраскване, формиране на микрогеометрията на повърхността на лентата, почистване на повърхността на лентата от замърсяване, отстраняване на топлината от зоната на деформация, регулиране на термичния профил на ролките. Охлаждащата течност трябва да отговаря на определени изисквания - да бъде стабилна при работа, удобна при подаване към лентата и ролките, по време на съхранение, подготовка и отстраняване от повърхността на лентите, да може да се рециклира, да е икономически целесъобразна при употреба и да не е дефицитна, и да няма вредно въздействие върху околната среда [28].

Смазочни и охлаждащи течности в производството на валцувани продукти

В CHP първата точка на приложение на технологичната смазка е NTA - за да се предпази металът от корозия по време на съхранение на декапираните рулони преди студено валцуване, както и да се предпазят лентите от драскотини и надрасквания при навиване на лентите в рулони след декапиране. Смазката, нанесена върху НТА, също се превръща в технологична смазка, когато лентата се валцува в първата стойка на НШП. Следователно в тази смазка се използват същите компоненти, както при студеното валцуване.

Директно върху цеховете за студено валцуване използването на охлаждаща течност е задължително. В редица случаи те не се използват за обучение на закалени ленти.

Смазочните материали, използвани при студено валцуване, се класифицират според тяхното агрегатно състояние и химичен състав:

1. Минерални и растителни масла и техните смеси помежду си или със синтетични масла (съединения).

2. Водно-маслени смеси.

Най-разпространените минерални масла са трансформаторни, индустриални, цилиндрови, валцови. Те се извличат от нефт и се използват с малкоантикорозионни, миещи, антиоксидантни добавки. От растителни масла се използват палмово, памучно, слънчогледово, кориандър. По време на валцуването растителните масла се подават към лентата или ролките в чист вид или под формата на механична смес с вода (дисперсия).

Емулсиите масло-вода са широко използвани поради високия им охлаждащ капацитет, възможността за продължителна употреба в циркулационни системи и относително ниската консумация на смазочни материали. Получаването на стабилни емулсии е възможно, ако съдържат емулгатори.За приготвянето на емулсии се използват емулсоли - състави от минерално масло, емулгатор и добавки Емулсиите от тях се приготвят директно във валцовия цех. В момента най-често срещаните метастабилни емулсии. Тези разтвори са направени от масло, базирано главно на растителни мазнини. Съдържанието на масло в разтвора е 2-10%. За да се поддържа маслото в диспергирано състояние, суспензията се смесва непрекъснато. Температурата на емулсията при подаване към ролките се поддържа в рамките на 40-50°C.

Подаването на емулсия трябва да бъде равномерно и регулируемо по дължината на цилиндъра. В цеховете за ламарина най-често се използват палмово масло и неговите водни емулсии (консумацията на палмово масло е 3-4,5 kg на 1 тон валцуван метал). Многовалцовите мелници използват минерални масла.

Винаги се е обръщало много внимание на разработването на състави и методи за доставка на технологични смазочни материали по време на студено валцуване и различни изследователски организации са разработили голям брой от тях за специфични условия на SHP и валцувани материали.

Тази работа продължи през последните години. Така в [53] е дадена структурата на модерен емулсол. Това е състав, състоящ се най-малко от минерално масло; труденестествени и синтетични естери; добавки против износване; добавки за екстремно налягане; пакет емулгатор; специални добавки, които улесняват изпаряването на емулзола по време на отгряване (през последните години на базата на серни съединения); инхибитори на корозия; антиоксиданти.

Първите четири компонента определят смазващата способност на емулсола. Пакетът на емулгатора определя стабилността на емулсията; чистота на повърхността на навитите ленти; размера на капките на маслената фаза на емулсията, с увеличаване на което се подобрява омокряемостта на повърхността на валцуваната лента, количеството масло върху лентата се увеличава и следователно смазващите свойства на емулсията се увеличават. Серните съединения са от голямо значение за повишаване на летливостта на остатъчния емулсол, адсорбиран върху лентата от междувитковото пространство на намотките по време на отгряване в камерни камбанови пещи. В допълнение, серните съединения влияят върху увеличаването на смазващата способност на емулсола. Инхибиторите на корозията се въвеждат в емулсола, за да предпазят студено валцувания лист от корозия по време на междуоперативния период на съхранение от края на студеното валцуване до началото на отгряването. Антиоксидантите намаляват вероятността от бактериално увреждане на емулсията и увеличават експлоатационния й живот.

Характеристиките на химичния състав на емулсолите са ноу-хау на производителите и тяхното определяне е значителна трудност.

Съвременните емулсоли трябва да осигурят високо общо намаление на преминаване поради ефективни смазочни свойства дори при валцоване при високи скорости, да елиминират предварителното прилагане на емулсол за смазване на лентата в линията на агрегати за непрекъснато ецване, да осигурят високо качество на повърхността на лентата, да намалят отлагането на смазочния компонент върху оборудването на валцованите, да помогнат за намаляванепроизводствени разходи.

Съставът на емулзола има различен ефект върху параметрите на енергията и мощността, стабилността на процеса на валцуване и качеството на валцуваните продукти, в зависимост от условията на валцуване в дадена мелница, т.е. за всяка мелница е необходимо да се избере своя собствена оптимална емулсол.

От 1981 г. мелница 2030 на NLMK непрекъснато търси най-ефективните емулзоли. За 1981-2004г са проведени изследвания на емулзоли. По-долу са резултатите от тези проучвания за най-ефективните от тях [53].

1. Промишлени тестове на емулсола "Quakerol 671M"

Основната задача при изследването на този емулсол беше да се оцени възможността за валцуване на ленти при скорости над 17 m/s и намаляване на съдържанието на чужди масла в емулсията.

По време на тестовете бяха контролирани нивото на енергийните и мощностните параметри, стабилността на процеса на валцуване и състоянието на повърхността на лентите.

Резултатите от теста показаха, че замърсяването на валцованите продукти при използване на емулсии Quakerol 671M и Quakerol 671 е на същото ниво. Когато се търкаля метал според схемата 2.34-2,5 0,5-0,6 mm в диапазона на скоростта от 8,3-15,8 и 16,7-19,2 m/s, средното замърсяване на валцувани продукти от коефициента на отражение върху Quakerol 671M емулсия е съответно 62 и 70%.

Анализът на енергийно-силовите параметри на процеса на валцуване на метала с намаление от 77-80% при скорост 10-17,3 m / s не разкрива значителни разлики в нивото на силите и моментите на търкаляне.

По този начин емулсолите Quakerol 671M и Quakerol 671 осигуряват стабилно валцуване на метала при скорости до 16,7-17,5 m/s със съдържание на чужди масла в маслената фаза на емулсията под 14%.

Ограничението за по-нататъшно увеличаване на скоростта на валцоване е появата на рискове от прегряване (термичнодраскотини) по лентата, възникващи главно в 3-ти и 4-ти стенд на мелницата.

Възникват рискове от прегряване на работните ролки в резултат на микровтвърдяване на валцувания метал с повърхността на ролката при условия на недостатъчни смазочни свойства на масления филм между триещите се повърхности на ролките и лентата. С увеличаване на скоростта на валцуване и редуциране, температурата на контактната повърхност на ролките и лентата се повишава, което води до намаляване на вискозитета на масления филм и неговото частично разлагане. Процесът на разлагане на смазочния слой и загубата на неговите смазочни свойства започва веднага щом температурата в зоната на деформация надвиши границата на термична стабилност на емулзола, изтеглен с лентата в зоната на деформация на стойката.

Поради повишената консумация и незначителния положителен ефект на Quakerol 671M emulsol, беше решено да се откаже от употребата му.

2. Промишлени тестове на емулзол Quakerol 673 (1-ви етап)

По-нататъшна промяна в асортимента на мелница 2030 в посока намаляване на дебелината и ширината на валцуваните ленти изисква увеличаване на скоростта на валцуване до 18,3–21,7 m / s, за да се компенсира намаляването на производителността на мелницата. Решаването на този проблем наложи въвеждането на нов емулсол за високоскоростно валцуване. За тази цел Quaker Chemicl разработи нов емулсол и го тества на мелница 2030 през 2002 г., което даде положителни резултати, но показа необходимостта от някои реконструктивни мерки на емулсионната система (виж работата).

Повтарящите се тестове на Quakerol 671 emulsol показаха, че използването му може да увеличи скоростта на валцуване на ленти с дебелина 0,5-0,69 mm от 11,7-17,5 до 18,3-22 m / s, като същевременно поддържа високо качество на валцуваната повърхност и намалява енергийно-мощните параметри на процеса на валцуване.

ЗаЗа да се повиши ефективността на листовалцовото производство, е необходимо да се създаде интегрирана методология, която позволява целенасочен подбор на състава на технологичните смазочни материали. В същото време механизмът на гранично триене трябва да бъде възприет като методологическа основа. Като оценка на взаимодействието на триене на триещите се повърхности в зоната на деформация, трябва да се използва величината на напрежението на триене (TD, определена както от условията на валцоване (конструктивни параметри на валцованата мелница, условия за подаване на смазка и охлаждане, скорости, режими на деформация, режим на напрежение на лентата и др.), И от свойствата на технологичната смазка.

Едно от основните положения на предложената методология е, че способността на технологичните смазочни материали да отговарят на различни, често взаимно изключващи се изисквания се дължи на техния сложен състав, когато всеки компонент на смазочното масло изпълнява специфична функция. По този начин при разработването на състава на технологичните смазочни материали трябва да се ръководи от принципа: универсалността на смазочното средство се осигурява от неговата многокомпонентна природа.

- анализ на условията на технологичния процес, обосновка на посоката на развитие и формулиране на технически изисквания за смазване;

- избор на състава на смазката и цялостната му оценка в лабораторията;

- оценка на разработения състав в производствени условия.

Окончателното заключение за резултата от разработката може да се получи след пилотно тестване, идентифициране на възможни странични ефекти и проучване за осъществимост.

На първия етап, когато се анализира технологичният процес, въз основа на наличното (или предложеното) оборудване, гамата от продукти, съществуващите аналози, се определя вида на емулсията: минерално масло, мазнина иликомбинирани.

Въз основа на резултатите от анализа на възприетия технологичен процес се определят количествените стойности на най-важните показатели при следните основни изисквания: осигуряване на оптимална стойност на напрежението на триене, защита на повърхностите от повреда, получаване на необходимата микрогеометрия на повърхността, минимизиране на замърсяването на повърхността на продукта, поток на смазка в зоната на триене, висока охлаждаща способност, дълготрайност и стабилност на емулсията.

Валцоващите емулсии не трябва да намаляват качеството на продуктите по време на последваща термична обработка: смазочните продукти трябва лесно да се отстраняват от повърхността, да не причиняват петна и повърхностни дефекти под формата на отлагания на сажди.

Необходимо е да се вземат предвид и други изисквания, като пожарна безопасност, нетоксичност, годност за транспортиране и съхранение и наличието на суровини.

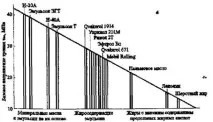

Ориз. 77. Стойности на основното напрежение на триене за някои емулсоли и смазочни материали

Ориз. 76. Компонентен състав на емулсоли за студено валцуване на стоманени листове и ленти

Фигура 77 показва стойностите на основното напрежение на триене за някои емулсоли и смазочни материали.

Редица показатели за технологично смазване могат да бъдат окончателно определени само при производствени условия: склонност към образуване на дефекти, ефект върху качеството на повърхността и дълготрайност при работа. В процеса на промишлено изпитване на нова технологична смазка може да се наложи да се коригират технологичните режими на валцуване, а понякога и оборудването, предимно адаптирането на технологичните системи за смазване и охлаждане към нови състави на охлаждащата течност. Предложен подход към разработването на технологични смазочни материали е представен на фигура 78.

При разработване на нови и анализ на вече използвани емулсолинеобходимо е да се отчита тяхната неразривна връзка с целия технологичен цикъл на производство. Преходът към нова технологична смазка или промяна в нейния състав, като правило, изисква промяна в режима на деформационно-скоростно валцоване, подобряване на параметрите на търкаляне по отношение на температурните условия, консумацията на охлаждаща течност, концентрациите и експлоатационния живот на емулсиите, а понякога и подобряване на техните системи за подаване и почистване. Следователно новата емулсия е нова технология, ново качество.