Технологични процеси на запояване и калайдисване

Технологичният процес на запояване се състои от следните операции:

механично (скрепер, пила, шкурка) или химическо почистване. Разстоянието между две повърхности трябва да е еднакво навсякъде и да не надвишава 0,1. 0,3 мм. Такава малка междина е необходима за образуването на капилярни сили, които допринасят за засмукването на спойката до значителна дълбочина от ръба. Ако повърхностите за запояване имат следи от мазнина или масло, те се третират с горещ алкален разтвор. Обикновено вземете 10% разтвор на сода. Ако по някаква причина е невъзможно механичното почистване на частите, тогава се използва ецване на частите в киселини. Обикновено те приемат 10% разтвор на сярна киселина за мед и нейните сплави, а за части от черни метали - 10% разтвор на солна киселина, като разтворът трябва да се нагрее до 50 - 70 ° C;

отопление (поялник, горелка и друг метод);

предварително калайдисване с припой (запояване, или триене, или потапяне в припой). Предварителното калайдисване е много важно, тъй като в този случай се постига повишена якост и плътност на кръстовището. Ако не е възможно предварително калайдисване, запояването се извършва и върху чиста повърхност, но резултатите ще бъдат по-ниски. За предварително калайдисване се използва същата спойка, която се използва за последващо запояване;

места за закрепване за запояване, покриване с поток и нагряване. Частите са закрепени така, че ставите да не се разминават при малки механични въздействия, например при прилагане на поялник;

въвеждане на спойка, нейното топене и отстраняване на излишната спойка, както и остатъците от флюс.

Методът на запояване до голяма степен зависи от вида на използваната спойка. Най-характерните случаи на запояване: с поялник с меки припои;ръчна горелка, използваща обикновено твърди спойки; електрическо запояване (преходът служи като съпротивление, през съпротивлението преминава ток с ниско напрежение).

При запояване с поялник обикновено се използват припои, чиято точка на топене не е по-висока от точката на топене на оловото (327 ° C). Такова запояване се извършва, когато частите не са подложени на големи натоварвания или изискват допълнително запояване. Ако частите се нагряват до високи температури по време на работа, запояването с поялник с меки припои е изключено.

Подготовката на поялника за работа се извършва едновременно с подготовката на частите. Поялникът се изковава леко (частично за отстраняване на въглеродни отлагания и оксиди), затяга се в менгеме и се отрязва, така че работната му част да е полукръгла. Ако подадете поялник без предварително коване, тогава той скоро ще се износи. Краят на поялника е направен полукръгъл, тъй като в този случай той не се охлажда толкова бързо, колкото остър, загрява по-добре местата за запояване и е по-равномерно корозирал от течна спойка.

След механична подготовка поялникът се обслужва, за което се нагрява до не по-висока от 400 ° C; краят на поялника се потапя във воден разтвор на цинков хлорид, след което горещият поялник се разтрива върху парче спойка, докато цялата работна част се покрие със слой от половината.

По време на работа поялникът трябва да има температура, която отговаря на следното изискване: ако поялникът се приложи към спойката от работното място, частта от спойката, съседна на поялника, трябва да се стопи след 0,5. 1 сек. По време на работа температурата на поялника трябва да бъде такава, че капките припой, полепнали по поялника, да са в течно състояние.

По-удобен начин за обслужване на поялника е следният: в парче амоняк (амониев хлорид) направете малъктам се поставят вдлъбнатини и парчета спойка. Прекарвайки горещ поялник напред-назад върху твърд амоняк, в същото време докоснете спойката. Така поялникът се обслужва по-бързо.

Ако докоснете шева с нагрят поялник и в същото време поставите парче спойка под формата на прът, лента или тел към шева, спойката ще се стопи и ще проникне в шева. Излишната спойка се изглажда по шева с поялник. Спойка се нанася и върху шева с поялник, тъй като капки спойка винаги се придържат към поялника и ако прокарате края на поялника по шева, течната спойка се засмуква в шева. За да преминат нови капки спойка към поялника, той отново се отстранява от шева и се нанася върху парче спойка.

Технологичният процес на калайдисване се състои от следните операции:

почистване на повърхността от чужди тела с метална четка, пясък, вар или шкурка;

обезмасляване с бензин или горещ воден разтвор на сода или сода каустик;

изплакване във вода;

химическо чистене от ецващи оксиди в киселини;

покрития с флюси (цинков хлорид) чрез четка или потапяне във воден разтвор на флюс;

нагряване до температурата на топене на полудена и калайдисване.

Калайдисвайте малки предмети с поялник. Калайдисването на големи предмети се извършва чрез триене. За да направите това, продуктът се навлажнява с разтвор на цинков хлорид и се нагрява до точката на топене на калай, след което се поръсва с прахообразна смес от калай и амониев хлорид (амониев хлорид). В този случай калайът се топи и, начукан с кълчища, образува равномерен слой на повърхността. След калайдисването остатъците от флюс се измиват с гореща вода.

Чугун. За да запоите пукнатина или друг дефект в чугунена част с мек припой, старателно механично почистете мястото на запояване и го навлажнете добре със солна киселина. Тогава това мястообработен с воден разтвор на цинков хлорид, поръсен с амоняк на прах (амониев хлорид) и нагрят с поялник или горелка. Необходимо е да се нагрее мястото на запояване, докато спойката, донесена до него, започне да се топи. След това те разтриват мястото на запояване с спойка и веднага го избърсват с амоняк на прах, нанесен върху дебела метална четка или кълчища. Тази операция е предварително калайдисване преди запояване. Докато частта е още гореща, запоете пукнатини или други дефекти с поялник, като го преместите от единия край на пукнатината до другия. Ако спойката не премине в пукнатината, е необходимо да се премахне малка фаска от двата й края, да се калайдиса това място и да се запои отново. Излишната спойка се отстранява със скрепер или пила.

Алуминий. За запояване на алуминий върху поялника се поставя гофриран накрайник (работната част на неговия пропилен с тристенна пила). Накрайникът е стоманен и закален, за да не работят зъбите. Накрайникът се завърта на струг и краят му се отрязва. Тръбата на дюзата се нарязва с ножовка на четири части, което създава еластичност на дюзата и тя се вкарва плътно в работната част на конвенционален поялник. Диаметърът на отвора в дюзата се пробива в съответствие с диаметъра на работния край на поялника.

Местата за запояване се почистват старателно до блясък, върху зъбите на дюзата се нанася разтопен колофон и се нанася върху запоеното място. Когато по време на процеса на калайдисване колофонът започне да покрива алуминия, поялникът се движи напред-назад с кратки движения и зъбите ще остържат метала. При този метод се почиства цялата повърхност на кръстовището, след което почистените места се обслужват. След това преминете към запояване. За да направите това, вземете капка калай върху поялник, предварително поръсен с колофон, и го донесете до облъченото място. Ако е грубо, премахнете товаграпавост, която е порест калай, смесен с частици от алуминиев оксид, който се образува поради липса на поток. Преди това колофонът се излива на мястото на спойката, капка калай се взема върху поялника и се нанася върху шева, който ще се споява. Веднага след като калайът намокри мястото на спойката, поялникът се отстранява от метала. След това запояването се извършва втори път, за това мястото на спойката отново се поръсва с колофон.

При запояване на алуминий, особено по време на калайдисването му, поялникът трябва да се загрее добре и да се държи на едно място за дълго време и след нагряване на метала бавно да се движи по запоения шев.

За запояване на алуминиеви сплави се препоръчват припои POS-50 и POS-90. Флюсът е минерално масло (особено се препоръчва оръжейно масло). Първо се нанася флюс върху запоените шевове и след това местата за запояване се почистват. Запояването се извършва с мощен, добре нагрят поялник. Преди запояване металът трябва да се затопли добре. За запояване на алуминиеви сплави се произвежда и специална спойка P-250A, която се състои от 80% калай и 20% цинк. Флюсът е смес от литиев йодид (2,3 g) и олеинова киселина (20 g). Преди работа поялникът трябва да бъде облъчен с определената спойка, като се използва колофон. Повърхностите за запояване се почистват от остатъци от флюс с марля, натопена в ацетон.

Припои и флюси

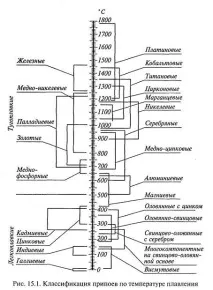

Металът или сплавта, използвани за запояване, се нарича спойка. Според температурата на топене на припоите процесите на запояване се разделят на два основни вида: запояване с нискотопими (меки) припои и запояване с огнеупорни (твърди) припои.

Ниско топимите спойки включват спойки, чиято точка на топене е под 450 ° C, а огнеупорните спойки са тези, чиято точка на топене е над 450 ° C (фиг. 15.1). Към припоите се налагат следните основни технологични изисквания: висока течливост идобра омокряемост на съединяваните повърхности; Устойчивост на корозия; достатъчна здравина и пластичност; точката на топене е по-ниска от тази на съединените метали.

Ниско топими припои калай-цинк тип P-200, P-250A се използват за запояване на алуминий, неговите сплави и мед. Огнеупорните припои са чисти цветни метали и техните сплави.

За запояване на черни метали се използват медни припои от клас Ml и M2. Те са много течни, добре омокрящи повърхности и дават здрави и пластични съединения. Недостатъкът е високата точка на топене (1083°C).

Запояването с огнеупорни припои се извършва с твърди флюси, които са боракс на прах и неговите смеси с борна киселина и борен анхидрид. Най-голямо приложение има чистият боракс, калциниран преди употреба при температура 400.460 "C. Флюсове F320A, F380A и други, съдържащи литиев хлорид, натриев флуорид и цинков хлорид, които активно разрушават филма от алуминиев оксид, са удобни за запояване на алуминий и неговите сплави.