Технология на нишестето и нишестените продукти - Част 18, Авторска платформа

Температурата, съответстваща на максималната скорост на озахаряване, се нарича оптимална. Както е показано на фиг. 121, за озахаряване на нишесте с амилолитични ензими на ечемичен малц, оптималната температура е 50-55 ° C. По-нататъшното повишаване на температурата поради инактивиране на амилазите намалява скоростта на хидролиза.

Оптималната температура за озахаряване почти никога не съвпада с оптималната температура за поддържане на ензимната активност. Увеличаването на скоростта се обяснява с факта, че частичното инактивиране на амилазите е блокирано до определена граница.

ускоряващ ефект на температурата. Изборът на определена температура за озахаряване трябва да се основава на запазването на активността на амилазите, като се вземе предвид продължителността на хидролизата.

Различните амилази имат различна термична стабилност. Като правило, a-амилазата е много по-стабилна от p-амилазата. От α-амплазите най-термостабилна е бактериалната, а най-малко гъбичната. Глюкоамилазата е малко по-стабилна от гъбичната а-амилаза.

Амилолитичните ензими са силни катализатори. Енергията на активиране на ензимната хидролиза на нишестето е 55–67,2 kJ/mol, т.е. приблизително половината от тази на киселинната хидролиза. Въпреки това, продължителността на озахаряването е много по-голяма от продължителността на киселинната хидролиза. Причината е невъзможността да се използват високи температури за озахаряване. Продължителността на озахаряването може да бъде намалена донякъде чрез увеличаване на концентрацията на ензими, но ензимните препарати за пречистване са много скъпи и очевидно повишеното им потребление няма да се изплати в производството.

Глава III. ПРОИЗВОДСТВО НА МЕЛАСА

1. ХАРАКТЕРИСТИКИ, СВОЙСТВА И ПРИЛОЖЕНИЯ НА НИШЕСТЕНИЯ РАЗТВОРИТЕЛ

меласа -продуктът от непълна хидролиза на нишесте с разредени минерални киселини или ензими е безцветна или леко жълтеникава течност, съдържаща до 80% въглехидрати. Като суровина за производството на меласа се използва картофено или зърнено нишесте, както и царевично брашно.

В СССР меласата се произвежда в три вида: карамелена, долна - козахаризирана и високозахаридна. Специално място заема малтозният сироп, който съдържа най-малко 65% редуциращи вещества по отношение на малтозата.

В зависимост от целта може да се получи меласа с различна степен на захарификация и въглехидратен състав. Съставът на захарите, които основно определят посоката на използване на меласата, е представен в табл. 75.

•ки с различно съдържание на редуц

Меласата намира широко приложение както в хранително-вкусовата промишленост, така и в технологиите. Основният му потребител обаче е сладкарската промишленост, която използва различни видове меласа. Меласата се използва широко наравно със захарта и дори с по-голяма ефективност в хлебопекарната и консервната промишленост, производството на вина, алкохолни и безалкохолни напитки, сладолед и др.

Увеличаващият се обем на производство на меласа през последните години и планираното по-нататъшно нарастване на производството дават реална възможност за значително разширяване на асортимента. Това се улеснява от предвидената организация на производството на различни амилолитични ензими, необходими за получаване на меласа с различна степен на захарификация.

Най-важните етапи в производството на меласа са следните:

подготовка на нишесте за обработка;

киселинна, ензимна или киселинно-ензимна хидролиза на нишесте;

киселинна неутрализация или ензимно инактивиране;

механично почистванеполучени хидролизати;

избистряне на сиропи с активен въглен;

варене на пречистени сиропи до необходимата плътност и охлаждане на готовия продукт.

2. ПОДГОТОВКА НА СУРОВИНИТЕ ЗА ПРОИЗВОДСТВО ЗА ПРЕЧИСТВАНЕ.

ИЗИСКВАНИЯ КЪМ КАЧЕСТВОТО НА НИШЕСТЕТО

преработвайки сурово картофено нишесте, оценете качеството му съгласно OST 18-158-74, чиито показатели са дадени в глава III.

Картофеното нишесте, преработено в меласа, трябва да има показатели за качество, съответстващи на клас I, клас А. Суровото вносно нишесте с по-ниско качество се измива предварително.

3. ОБРАБОТКА НА НИШЕСТЕТО ПРЕДИ ХИДРОЛИЗА

За приготвяне на суспензията е препоръчително да се използва вода, загрята до температура 55 ° C; това намалява консумацията на пара за хидролиза. Пръчка за измерване на нишестено мляко се използва за измерване на определен обем, съответстващ на обема на апарата за захаризиране на нишесте. Представлява дървена или метална колекция, оборудвана с метален механизъм, който прави 20-25 оборота в минута. В горната част на мерника, под горната страна, е укрепена преливна тръба, която осигурява постоянен обем мляко, подавано за хидролиза. Има възможност за автоматизиране на нивото с помощта на специални сензори. VNPO "Pschtsepromavtomatika" за непрекъснато технологично отчитане на количеството мляко от царевично нишесте препоръчва индукционен разходомер марка IR-11.

Изпускателният вентил се намира на дъното на мерителния резервоар. За по-пълен поток от нишестено мляко дъното на мерителния резервоар трябва да има наклон към изпускателния клапан. Измервателното устройство трябва да бъде монтирано по такъв начин, че да осигурява подаването на нишестено мляко за хидролиза чрез гравитация. Тъй като количеството на млякото с нишесте се отчита от броя на изпуснатите измервателни уреди, последното подлежи на тариране, коетоизготвен от специална комисия.

4. ХИДРОЛИЗА НА НИШБЕЛАТА

Хидролизата на нишестето е важна операция при производството на меласа. Почти в целия свят за хидролиза се използва главно солна киселина, по-рядко сярна и много рядко оксалова. На практика е установено, че най-приемливата доза солна киселина е 0,19-0,27% газообразен НС1 от теглото на сухото нишесте. Концентрацията на НС1 в озахарената маса е 0,05-0,08%. При производствени условия хидролизата на нишестето с киселина се извършва в периодични конвертори или непрекъснати захаризатори; ензимна хидролиза - във ферментатори.

Хидролиза на нишесте в конвертори

Преобразувателите са изработени от неръждаема стомана или бронз. Хидролизата се извършва при температура 140-143°С при свръхналягане 0,28-0,32 МРа. Конверторът (фиг. 122) представлява контейнер със сферичен капак и дъно, комплектован с манометър и предпазен клапан. На капака на преобразувателя са разположени три фитинга: 3 - за връзка с атмосферата чрез уловител 2; 7 - за въвеждане на подкислена вода и суспензия от нишесте в конвертора и 8 - за поставяне на предпазен клапан.

Подкиселената вода или промивната течност за пълнене на барботера 11 се измерва в специален измервателен резервоар и се изпраща през тръбата 6 към конвертора. Количеството течност трябва да е достатъчно, за да напълни барботера. Суспензията на нишестето се въвежда в конвертора през тръба 5. Пръчките за измерване на суспензията се поставят над конверторите на височина най-малко 5,0 м. Въздухът и парата, когато конверторът се напълни с подкиселена вода и нишестето се втечни, излизат в атмосферата през уловител. Капки паста или сироп от капана през тръбата 1 Фиг. 122. Схема на преобразувателя за присвояване на специална "колекция - хидролиза на нишесте. Ник. За наблюдение на налягането-

парана капака на преобразувателя е монтиран манометър 4

В долната част на конвертора има барботер 11, през който се вкарва пара за разбъркване на суспензията от нишесте, разреждане на пастата и бързо повишаване на налягането по време на захарификацията.

Парата се подава към долната част на конвертора през тръба 9, за да се предотврати образуването на бучки паста в слоя от захаризираната маса под барботера. Вземането на проби от сиропа за анализ се извършва през тръба 10. Готовият сироп се издухва от конвертора в неутрализатора през тръба 12, чийто край се вкарва в специална вдлъбнатина на дъното, което осигурява пълното отстраняване на сиропа.

Захаризирането на нишестето в конвертора продължава 20-22 минути и включва следните операции: източване на подкислена вода и нагряването й - 2 минути; слизане и втечняване на нишестето - 6-8 минути; повишаване на налягането до работното - 3 мин.; озахаряване - 3 минути; продухване в неутрализатора - 6 мин.

Процесът на озахаряване се извършва по следния начин. Извършва се контролна проверка на преобразувателя, след което се затваря вентилът за продухване и се отваря кранът на тръбата, свързваща преобразувателя с уловителя. Измерена част от подкиселената промивна течност, към която се добавят 2/3 от общото количество НС1, се спуска в конвертора и клапанът на тръбата на този продукт се затваря. В същото време се отваря вентилът за подаване на пара към пространството под барботера. Докато промивната течност кипи, бавно източете подкиселената (/3 от количеството HCI) нишестена суспензия от мерителния резервоар в конвертора.

Подаването на пара в процеса на втечняване на нишестето се регулира така, че излишното налягане в конвертора да се поддържа на ниво от 0,02-0,03 MPa. В края на втечняването на нишестето тръбата за подаване на суспензия се измива с малкаколичество вода и клапанът, който се намира на него, е затворен. В този момент вентилът на тръбата, свързваща конвертора с уловителя, също е затворен. Налягането в конвертора се повишава до 0,28-0,32 MPa и 1-2 минути след достигане на това налягане се взема сироп за определяне на йодната проба. Ако пробата отговаря на това: - утробата, съдържанието веднага се издухва в неутрализатора.

Хидролиза на нишесте в непрекъснати захаризатори

Захаризирането на нишестето в устройства с периодично действие в много случаи води до значителни колебания в съдържанието на редуциращи вещества в сиропите поради различното време на престой в апарата на първата и последната порция сироп, повишена консумация на пара и неравномерна консумация; намаляване на концентрацията на сиропа спрямо оригиналния продукт. Освен това е трудно да се приложи автоматично управление на процеса. През последните години производството на меласа е широко разпространено

Въвеждат се апарати за непрекъсната хидролиза на нишесте, които позволяват да се премахнат тези недостатъци, да се намали консумацията на пара (25-30%) и да се получат снимки с повишена плътност в сравнение с плътността на оригиналния продукт.

В чужбина при производството на меласа широко се използват непрекъснати захаризатори на нишесте от системата Kroyer и холандската компания Continental Engineering. В СССР са разработени проекти на непрекъснати озахарители с капацитет 100, 150 и 300 тона меласа на ден.

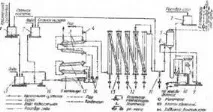

Ориз. 123. Схема на непрекъснат захарификатор на нишесте на системата NOK-ZOOM.

Технологичната схема на непрекъснато модернизирана оса - харнвател за производство на меласа NOK-ZOOM, проектирана от севернокавказкия клон на Всеруския изследователски институт за нишестени продукти, е показана на фиг. 123.

Подкислена суспензия от нишесте от мерник 1 тече гравитачнов буферния колектор 17 за контрол на концентрацията, която за процеса на хидролиза на нишесте в непрекъснат захарификатор трябва да бъде 38-40% DM с отклонение от ±0,5%.

Суспензията от нишесте, приготвена за хидролиза, се изпомпва от 16 центробежна помпа в последователно свързани 15 топлообменници, в които се нагрява до температура 52-55 ° C с горещ кондензат от 14 парен уловител, след което влиза в 3 нагревателя, нагрявани от жива пара при налягане 0,45-0,50 MPa. В този случай нишестето се желатинизира и се нагрява до температурата на озахаряване. Топлообменникът се състои от тръби, изработени от киселинно устойчива стомана, затворени в стоманен корпус. Продуктът се движи вътре в тръбите, а парата се движи в пръстена. От нагревателите продуктът постъпва в зоната за озахаряване 13, където се хидролизира до необходимото

степен. Зоната за озахаряване се състои от медни тръби, разположени вертикално и свързани в секции с входове за продукта отдолу към всяка секция. Секциите са оборудвани с кран 11 и дренажна фуния 12 за източване на хидролизата, когато озахарителят е изключен от работа.

Капацитетът на всички тръби се изчислява въз основа на времето на престой на продукта, необходимо за постигане на дадена степен на захарификация. Температурата му пред зоната на озахаряване се поддържа автоматично от регулатора 4 на ниво 144-146 ° C. От зоната на озахаряване (от последната тръба или от предпоследния, ако е необходимо да се намали степента на озахаряване), сиропът влиза в изпарителя 5 през непрекъснато работещ неутрализатор 6. от който се подава в неутрализатора 10.

Фигура 124 Непрекъснат неутрализатор на яйца

Фигура 125 Диаграма на изпарителя -*■

Дефектният сироп се връща за обработка в колекцията за подкислена вода 2.

Неутрализиранехидролизатът се получава чрез смесването му с разтвор на калцинирана сода от колекция 7.

Содовият разтвор се подава от помпа 9, стойността на pH се контролира с помощта на pH метър 8.

Непрекъснат неутрализатор (фиг. 124) е тръба с редица отвори, в които се инжектира разтвор на сода под налягане през тръба 1 със запушен край. Тръбата има шест отвора 2 с диаметър 3 mm, през които в сиропа влиза приблизително 70% от необходимото количество разтвор на сода. Струята се вкарва перпендикулярно на движението на сиропа, подаван през тръба 3, което осигурява интензивно смесване и неутрализация.

От преобразувателя горещ сироп постъпва тангенциално през фитинг 2 в долната част на изпарителя (фиг. 125), изработена от метал под формата на цилиндричен колектор с две изпъкнали дъна. В резултат на рязко намаляване на налягането (от 0,45 до 0,01 MPa) възниква интензивно изпарение. В центъра на изпарителя има преграда 3, предназначена да разпределя потока пара. Охладеният и малко сгъстен сироп излиза през дюза 1. Издигащата се пара отнася със себе си частиците сироп. За отделяне на тези частици от парата се използват преграда 4 и капкоуловител 5. Освободената пара излиза през фитинга 6 и се използва за производствени нужди или се освобождава в атмосферата.

Сиропът от изпарителя през хидравлично уплътнение влиза в неутрализатора 10, където накрая се неутрализира, като стойността на рН се повишава до 4,7–4,9. Стойността на pH се контролира с pH метър 8. Събирането на сиропа е проектирано за осем минути - сега има захранване, продуктът се източва от него чрез преливане.

Основните данни за захарификаторите са дадени в табл. 76.

Таблица 76. Спецификациянишестени подсладители (NOC)