Технология на производство на мачти от фибростъкло (Корабостроене

Леките сплави в чужбина твърдо се утвърдиха като основен материал за производството на яхтени мачти, но производството на метални лонжерони (особено променливо сечение) е възможно само за специализирани предприятия с мощно пресоващо оборудване. Колкото по-интересен е опитът за производство на мачти от друг модерен материал - фибростъкло; технологията, обсъдена в статията, е достъпна за всяка корабостроителница за пластмасово корабостроене.

Анизотропията на армираната със стъкло пластмаса позволява да се избере схемата на армиране на продукта по такъв начин, че да се получи най-голяма якост в посоката на максималните напрежения и най-благоприятното съотношение между якост и тегло. Това е много важно при проектирането на мачти за ветроходни съоръжения, където най-големите сили (компресии) са по дължината на мачтата. Споменатото по-горе свойство на анизотропия на фибростъклото може да се използва тук с максимален ефект.

Използването на фибростъкло за мачти се подкрепя и от факта, че има най-висока специфична якост в сравнение с други материали, използвани най-широко за тяхното производство (Таблица 1). Вярно е, че специфичната твърдост на фибростъклото е по-ниска, но гъвкавостта и еластичността често се оценяват като най-важните положителни характеристики на мачтата [4] (виж препратките). Освен това мачтите от фибростъкло не се нуждаят от лакови покрития и имат по-дълъг експлоатационен живот от дървените.

Какво пречи на масовото производство на решетки от фибростъкло? Тук има значителни разходи за производство на оборудване и високи цени на суровините, както и експлоатационните възможности на синтетичните мачти, които все още не са достатъчно проучени. Не е тайна, че само в условия на специализиранипроизводство, може да се гарантира постоянно високо качество на продукта на ниска цена. Мачтата от фибростъкло, направена чрез контактен (ръчен) метод, е 1,5 пъти по-скъпа от смърчовата мачта, но направена чрез механизация, тя е само с 20% по-скъпа от дървото и е съизмерима с цената на мачта от лека сплав. В някои случаи, при добър избор на материал и метод на производство, синтетичните мачти не са по-скъпи от дървените.

Структурно мачтата от фибростъкло е направена под формата на тръба с лек конус. Краищата на мачтата са покрити с метални, пластмасови или дървени части. Често те служат не само като връх и шпора на мачтата, но се използват за поставяне на блокове и закрепване на кабели на стоящ такелаж. Частите на оборудването се закрепват към мачтата или дървените дистанционери вътре в нея с метални скоби, чрез болтове, формовка.

Най-отнемащото време образуване на липаза върху мачтата. Тя може да бъде направена чрез формоване (или формоване) на специален профил или тънкостенна тръба с прорез или може да бъде формована едновременно с мачтата. Сглобяемият липаз към мачтата може също да бъде закрепен с винтове или ключалки.

Определянето на силните размери на напречното сечение на мачтата се извършва по един от общоприетите методи. Когато се използват статистически данни или се прибягва до аналогия с дървена мачта, е възможно да се определи минималната дебелина на фибростъклото в секцията за проектиране, като се използва формулата:

където t е дебелината на стената на мачтата от фибростъкло, cm; D е външният диаметър на мачтата в изчисленото сечение, cm; Ed, Esp - модул на Юнг, съответно за дърво и фибростъкло, kg / cm 2. В същото време диаметърът на пластмасовата мачта и нейното надлъжно сечение остават същите като тези на дървената. Коефициентътkотчита намалениетоздравина на фибростъкло от влиянието на температурата и влажността. Стойността му се приема равна на 1,1 за мачти с дължина по-малка от 4 м и 1,2 за мачти с дължина над 10 м. Междинните стойности на коефициента се определят чрез линейна интерполация в зависимост от дължината на мачтата.

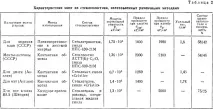

За производството на мачти могат да се използват различни методи за производство на тръбни конструкции (Таблица 2): центробежно формоване, метод на локални скоби, навиване с технологично напрежение на армировката, контактна намотка, студено пресоване.

Малките мачти могат да бъдат направени чрез ръчно (контактно) навиване на ленти от фибростъкло, импрегнирани със свързващо вещество, върху картонена тръба - дорник. След формоване и полимеризация на свързващото вещество, дорникът може да се остави вътре в продукта или да се отстрани, което се прави лесно чрез предварително намокряне на картата с вода. При големи мачти се използва дорник от шперплат. В този случай обикновено остава вътре в мачтата. След като предварително инсталирате дървени вложки в него, можете да ги използвате за закрепване на части от оборудването.

Възможно е да се произвеждат мачти и чрез навиване на метален или дървен дорник, плътен или композитен. В този случай повърхността на дорника е покрита с разделителен слой, чиято дебелина и състав трябва да осигурят лесно отстраняване на пластмасовата тръба.

Недостатъците на ръчния метод включват висока трудоемкост, лошо качество на външната повърхност и относително ниска якост на мачтата (основната трудност е да се осигурят непрекъснати здрави връзки на пълнителя по цялата дължина на генератора). Но от друга страна, този метод може да се използва за производство на мачти без специално оборудване, без да имате висока квалификация, което е особено привлекателно за любителите на платноходки. За производството на мачти по този начин, сатен и теглене тъкат стъклени пълнители с различнисъотношение на основа към вътък.

Методът на студено пресоване в твърди матрици позволява чрез избор на усилващ материал да осигури на мачтата най-голяма якост по протежение на генератора, да се получи добро качество на външната повърхност и да се приложи механизация.

Впоследствие пресованите мачти са патентовани и произведени в много страни [4], [5], [6]. Ние направихме мачти от фибростъкло за морски яхти чрез пресоване [1], а като пълнител беше използвано еднопосочно стъклено трико с цилиндрична форма, специално разработено за тази цел, условно наречено UTO. Този материал беше ръкав с надлъжни силови нишки (основа), обвързан с трикотаж.

Основата на материала, като практически ровинг, има всички положителни качества на последния, на първо място, липсва взаимно преплитане на нишки, което прави възможно по-доброто използване на първоначалната якост на фибростъклото. Еластичността на втулката в напречна посока ви позволява да придадете конусност и произволна овална форма на напречното сечение на мачтата. Стъкленият пълнител се получава 2,5 пъти по-евтин от най-евтиния теглене от фибростъкло, подобно по тегло и физико-механични свойства (на основата).

Материалът UTO се произвежда в три диаметъра: 75 mm (UTO-70), 85 mm (UTO-80) и 95 mm (UTO-90).

Технологичният цикъл за производство на мачти чрез пресоване се състои в сглобяване на пакет от UTO ръкави върху еластичен непроницаем дорник (например върху полиетиленов ръкав); импрегниране на опаковката със свързващо вещество и полагане във форма; затваряне на формата, свързване към системата и подаване на въздух вътре в еластичния дорник; полимеризация на свързващото вещество, съединител на формата, резерви за подрязване; монтаж на части от оборудването.

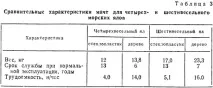

Използването на UTO материали и методът на пневматично пресоване направи възможнопоради значително намаляване на интензивността на труда, за да се получат мачти, съизмерими по цена с използваните по-рано дървени залепени мачти върху ялове (Таблица 3).

Краищата на мачтите са покрити с метални части, към които е закрепено оборудването на мачтата; в долния край на мачтата - шпори; отгоре - блок за окабеляване на фала и приклада за закрепване на вантите. Частите са поставени върху епоксидна смес и осигуряват плътността на мачтите. По време на изпитването пластмасовите мачти издържаха натоварване 3,5 пъти по-високо от установените стандарти за изпитване на тяхната здравина.

По-нататъшното усъвършенстване на технологията за производство на пластмасови мачти отваря перспективи за тяхното приложение на спортни яхти от различни класове. По-специално, фибростъклото вече е получило признание като материал за мачти за уиндсърф, където е важно да се осигурят стабилни характеристики на гъвкавост на гредите (мачтата се намира последователно във въздуха и във водата). Използвайки същия усилващ материал и строго дозирано количество свързващо вещество, е възможно да се получат почти еднакви лонжерони за голям брой уиндсърфисти.