Температура на течна стомана и скорост на леене

Температура на течна стомана и скорост на леене

Температурата на разтопената стомана и скоростта на изливане на метала са най-важните параметри, влияещи върху качеството на слитъците. Разграничете масовата и линейната скорост на леене на стомана. Масовата скорост на леене е масата на стоманата, влизаща във формата за единица време. Тази скорост характеризира главно процеса на изливане отгоре. Линейната скорост на изливане позволява да се оцени динамиката на покачване на метала във формата и се определя от величината на покачване на нивото на метала за единица време. Линейната скорост на метала може да варира в доста широк диапазон от стойности: от 0,1 m/min до 0,65 m/min.

Известно е, че струя течна стомана, навлизаща във формата, може да причини отмиване на отделни участъци от кората на слитъка. В този случай, в процеса на забавяне на свиването на стоманата, се появява локална концентрация на напрежение в изтънени места, в резултат на което могат да се появят различни видове пукнатини на повърхността на слитъка. Повечето изследователи смятат, че надлъжните пукнатини са свързани с високата температура на отлятата стомана или с прекалено високата скорост на леене. Напречните пукнатини също могат да бъдат причинени от тези фактори, но често те се причиняват и от други причини: увисване на блока поради неправилно монтиране на удължението на щранга или наличието на значителен огън по стените на формата.

При ниска температура на метала и относително ниска линейна скорост на пълнене (0,1-0,3 m / min) върху металната повърхност в близост до стените на формата се образува кора, състояща се от метал и голямо количество оксиди. Дебелината на такава кора се увеличава в хода на изливането. Кората, прилепнала към неравностите, се извива и се изпълва с издигащ се метал, оставащ в слитъка. Такова усукване на коратанарушава непрекъснатостта на метала близо до повърхността на блока.

Склонността на блоковете да образуват пукнатини и усуквания зависи от количеството топлина, подадено от прегрята стомана към повърхността на втвърдяващата се кора при пълнене на формата с течна стомана. Ако това количество топлина е достатъчно голямо, тогава скоростта на кристализация намалява и кората се оказва тънка и способна да образува разкъсвания. В случай на по-малко влагане на топлина, скоростта на втвърдяване се увеличава, но в този случай върху повърхността на метала, който се издига във формата, се образува кора.

Големината на топлинния поток, който разтопява кората на блока, зависи от прегряването на течната стомана, излята във формата. Средната стойност на това прегряване се определя по формулата:

Тъй като температурата на отлятата стомана се повишава, скоростта на леене трябва да се намали, за да се избегне напукване. В случай на изливане през резервоар е необходимо да се вземат предвид топлинните загуби за нагряване на това устройство и излъчването от откритата повърхност на метала в него. В този случай температурата на метала на изхода, за да компенсира тези загуби, трябва да бъде приблизително 10-20 o C по-висока, отколкото при изливане на стомана директно във формата.

От производствения опит е известно, че за нормален процес на сифонно леене на стомана необходимото прегряване на метала над температурата на ликвидус трябва да бъде 40–60 o C, в зависимост от скоростта на леене и теглото на блока. В този случай се изключва втвърдяването на метала в централната тръба и окабеляването на сифона, както и разрастването на отвора в стъклото на черпака. При по-ниска температура на стоманата са възможни инверсии на кората, образувана върху металното огледало, а при прекалено висока температура повърхността на слитъка е засегната от горещи пукнатини, особено при ниско съотношение [Mn]/[S]. Оптимална стойностстойността на съотношението [Mn]/[S] трябва да бъде в диапазона 20-25.

Междувременно, с повишаване на температурата на отлятата стомана, тенденцията за образуване на пукнатини по повърхността на блоковете се увеличава, но вероятността от образуване на усуквания намалява. По същия начин, с увеличаване на скоростта на леене, вероятността от напукване се увеличава и отхвърлянето на усуквания намалява. Следователно, за всеки клас стомана и за всяка маса на слитък има оптимална температура и оптимална скорост на леене, които осигуряват минимално пълно отхвърляне на повърхностни дефекти.

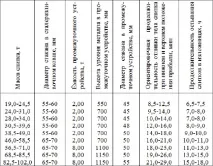

Стойностите на тези параметри се определят експериментално въз основа на производствения опит. В таблица 5.1 като пример са дадени данни за начина на изливане на стомана от различни степени отгоре в матрици за коване на блокове. Както следва от горните данни, с увеличаване на размера на слитъка скоростта на масово леене се увеличава.

Скоростта на леене на големи слитъци оказва значително влияние не само върху качеството на тяхната повърхност, но и върху структурата на метала на аксиалната зона. Уплътняването на аксиалните обеми по време на забавено леене се дължи на образуването на леярска конусност, което влияе благоприятно на процеса на захранване на последните участъци от зоната твърдо-течно. Изчисляването на втвърдяването на метала в процеса на пълнене на формата показва, че действителната вътрешна конусност на втвърдената част на слитъка може да надвиши стойността на конусността на стената на формата.

Тъй като конусността на формите влияе върху кристализацията чрез конусността на стените на предната част на втвърдяването, улеснявайки условията за попълване, тогава с по-голямо развитие конусът на леярството позволява, без да променя външните параметри на слитъка, да подобри вътрешната му структура. Това обстоятелство е съществено с оглед на усложнениятавъзникващи по време на коването на слитъци с повишена конусност на лицата, както и поради трудностите при прехода към нова геометрия на слитъка.

Таблица 5.1- Режими на леене на някои марки стомана в блокове за коване с тегло 19,0-102,0 t (изливане отгоре)

Конусността на вътрешните стени на рамката, кристализирала по време на процеса на леене, която се образува по време на процеса на леене, се запазва по време на по-нататъшното втвърдяване на слитъка и не се изглажда под въздействието на конвективни потоци в течната сърцевина и топлинни потоци в втвърдената част на слитъка. Следователно, чрез увеличаване на продължителността на процеса на леене, е възможно да се подобрят условията за втвърдяване на аксиалните обеми на слитъка поради образуването на леярска конусност на втвърдяващото ядро.

В същото време трябва да се отбележи, че бавното леене води до повишено охлаждане на металната струя, в резултат на което стопилката, влизаща във формата, губи значителна част от температурата на прегряване. Например, намаляването на скоростта на масово леене за 103-тонен слитък от 5 до 2,5 t / min причинява двукратно увеличаване на топлинните загуби, което води до охлаждане на стопилката, влизаща в формата, до температура от 1510–1530 o C. Съответно студеното леене на метал има неблагоприятни последици, изразяващи се в увеличаване на дължината на аксиалната зона на трошливост и намаляване на дела на течната фаза в твърдото вещество -течна област, което от своя страна влошава условията на хранене в аксиалната зона.

Подобряването на условията за втвърдяване на слитъка чрез увеличаване на конусността на вътрешните стени на втвърдяващата се сърцевина, както и забавяне на кристализацията на метала в удължението на щранга се постига в металургичната практика чрез бавно запълване на щранга (или допълване на щранга с части горещ метал). В същото време повечепълното загряване на облицовката на разширението на щранга вече е в процес на запълване на щранга поради излъчване от металната струя и огледалото. Благоприятният ефект от увеличаването на продължителността на пълнене на главата на слитъка може да се прояви само при оптимално съотношение на продължителността на пълнене на главата на слитъка и тялото му, чиято стойност е в диапазона 0,8–1,0. В същото време, заедно със задоволителното качество на метала на аксиалната зона на блоковете, не се наблюдава нежелано разширяване на зоната на извъносева сегрегация.

Допълването на печалбата с горещ метал, докато се втвърдява, увеличава посоката на кристализация отдолу нагоре и, като правило, увеличава плътността на аксиалната зона на блока. Организирането на потока метал в печалбата на отделни порции с малки интервали между тях води до намаляване на топлинните загуби на металната струя по време на леене.