Устройства за връщане на опора

Устройства за връщане на опора

Устройствата служат за прехвърляне на масата на тялото с оборудването към талигите и връщането им в първоначалното им положение, когато локомотивът напусне кривите участъци на коловоза. Движението по прави участъци също е придружено от интензивно клатене на талигите, което се дължи на конусността на гумите и пролуките между техните гребени и главите на релсите. В този случай важно условие за намаляване на страничните сили, действащи от екипажа върху релсите, е отделянето на масите на талигите от масата на тялото. Това разделяне се осигурява от опорно-връщащи устройства, които позволяват на подемника или само да се върти спрямо цапфата на тялото под определен ъгъл, или да се върти едновременно с относителното движение на тялото и талигите. Ъгловите и напречните относителни премествания, осигурени от опорно-връщащи устройства, могат да бъдат както свободни, така и еластични, с постоянна сила на възстановяване и с променлива. Във всички случаи, за да се намали клатенето на екипажа, е необходимо да се осигури амортизация на движенията.

При дизеловите локомотиви се използват различни конструктивни схеми на опори и връщащи устройства: ролкови с постоянен момент на връщане и момент на триене (локомотиви TEZ, TET, 2TE10); комбинирани

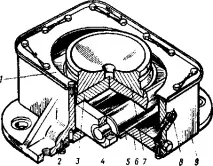

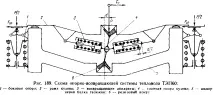

Фиг., 183. Ролкови лагери на тялото:

1 - капак; 2 - пръстен; 3 - горна плоча; 4 - клипс; 5 - ролка; 6 - долна плоча; 7 - сачмен лагер; 8 - сонда; 9-корпусни гумено-ролкови опори с еластични щифтове (2TE116, 2TE10M (B); опори на махало с устройства за връщане на пружина (TEP60, TEP70 № 1-7); пружина, работеща при вертикални и хоризонтални натоварвания (TEP70 № 008 и по-горе); опори на окачванията на махалото (ТЕМ окачвания (ТЕМ. 7, ChME.z).

Всички основни параметри на поддръжкатаустройствата за връщане трябва да бъдат избрани с очакването да се получи необходимата плавност на движение: с малки стойности на амплитудата и честотата на трептенията, с липсата на значителни отклонения на тялото от оста на коловоза.

Ролкови опорно-връщащи устройства с постоянен и възстановяващ момент и момент на триене. Устройства от този тип се използват на талиги на дизелови локомотиви от първо поколение (TEZ, 2TE YuL, TE7, TEP10). В лято стоманено тяло 9 (фиг. 183) има подвижен ролков механизъм, състоящ се от долна 6 и горна 3 основни плочи, две ролки 5, обединени от скоби 4 и сферична седалка 7, която приема натоварването от сачмения лагер на тялото. Долната основна плоча е прикрепена към тялото с болтове и притискащ пръстен 2. Правилната й позиция се фиксира с два щифта. Работните повърхности са направени под ъгъл a = 2° за товарни дизелови локомотиви и a = 3°30' - за пътнически локомотиви. В покой ролките са във вдлъбнатините между наклонените повърхности на опорите (фиг. 184, а). В процеса на движение, при клатушкане или влизане в крива, долната основна плоча се измества под определен ъгъл спрямо горната и ролките се движат върху наклонените повърхности на основните плочи (фиг. 184.6). В този случай се получава не само търкалянето на ролките, но и плъзгането поради въртенето на опората спрямо радиуса на монтаж под ъгъл, равен на 5 ° за товари и 8 ° за пътници. Освен това възниква триене при плъзгане между ролковото устройство и сменяемата лента на корпуса, както и между сферичната седалка и горната плоча. Създаденият от това момент на триене върху опорите е необходим за стабилното положение на талигата при движение както в завой, така и по прав участък от коловоза. Поради постоянния ъгъл на наклон на опорните повърхности на плочите, възстановяващият момент, създаван при движение на ролките по наклонените повърхности, не зависи от ъгълавъртене на количката.

За да се намали износването на движещите се части на ролковия механизъм, работните повърхности на лагерните плочи, ролките и гнездата на сачмените лагери са циментирани и закалени, а вътрешната кухина на корпуса е напълнена с аксиално масло. Нивото на маслото се проверява с масломер 8 (виж Фиг. 185). За

защита от прах и мръсотия, опорите са покрити с капаци 1 и платнени капаци.

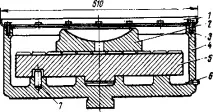

Плъзгаща опора за корпус на дизелови локомотиви ТЕМ1 и ТЕМ2. В стоманения корпус (фиг. 185) 4), изработен от стомана 25LP, фиксиран отстрани на рамката с четири болта, има основна плоча 5 от стомана 20, фиксирана с щифт 7, и сферична гнездо 2 от стомана 45. Носещата повърхност на гнездото е запълнена със сплав TsAM9-1.5, фиксирана с помощта на спирални жлебове. Жлебовете също се обработват върху опорната повърхност на плочата 5. Триещата му повърхност е циментирана и закалена. Сферичната повърхност на гнездото се проверява с габарит и боя. Тялото на опората е напълнено с масло и затворено с капак 1; допълнително тялото е защитено с брезентово покритие.

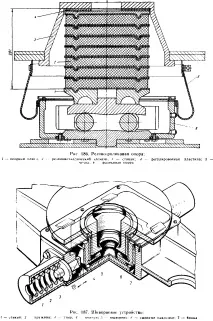

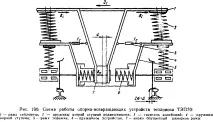

Гумени ролкови лагери с пружинно връщащо устройство. Ако при дизеловите локомотиви TEZ, 2TE10L и др., талигата може да се върти само спрямо центъра на цапфата на тялото, тогава при съвременните дизелови локомотиви талигите могат допълнително да бъдат изместени спрямо оста на тялото. Това изместване е възможно благодарение на еластичното шарнирно устройство. Използването на еластична връзка на тялото с талигите значително намалява страничните сили върху релсата, тъй като процесът на тяхното нарастване на входа на кривите участъци на коловоза се удължава във времето. Най-добри резултати се получават при нелинейна връзка между сила и изместване, т.е. когато изразходваната сила за единица изместване нараства непрекъснато. В корпуса 6 на гумено-ролковата опора (фиг. 186) има ролков механизъм, същият като в опорно-връщащото устройстволокомотиви 2ТЕ10Л. Работните повърхности на долната и горната опорна плоча са с наклон 2°, като сдвояването на тези повърхности е направено с радиус 65 mm. Ролките, обединени от скоби, се търкалят върху наклонените повърхности на основните плочи по време на ъгловите движения на талигата спрямо тялото. На основната плоча е монтирана гумена опора, състояща се от седем гумено-метални елемента 2, долната междинна плоча 1,

Ориз. 185. Опорен локомотив ТЕМ2:

1 - капак; 2 - подсилена муфа; 3 - уплътнение; 4 - тяло; 5 - основна плоча; 6 - щепсел: 7 - щифт на горния опорен диск и регулиращи плочи 4. Гумата с дебелина 30 mm е вулканизирана до метални плочи с дебелина 2 mm, имащи пръстеновидни щамповани вдлъбнатини, които осигуряват центрирането на елементите един спрямо друг. Гумената опора влиза във вдлъбнатините на опорните чаши 3 на тялото. Вътрешната кухина на корпуса на гумено-ролковия лагер е пълна с аксиално масло до нивото на горната тапа. От навлизането на прах и мръсотия опората е защитена от капак 5, изработен от брезент, прикрепен към опорното тяло и към корпуса на рамката на тялото със скоби.

Шарнирното устройство (фиг. 187) се състои от правоъгълен плъзгач 4, движещ се в водачите на шарнирната греда, две чаши 1 с възвратни пружини 2 и ограничители 3. Чашите с пружини са прикрепени към страничните стени на шарнирната греда с четири болта. В края на стъклото се обработва жлеб, в който се поставя о-пръстен. В цилиндричния отвор на плъзгача е заварена сменяема втулка, вътре в която се движи щифтът 5 на тялото. Леглото на щифта е пълно с аксиално масло. За допълване на маслото по време на работа към гнездото е свързана тръба с маслозащита. Гнездото на щифта е затворено с уплътнителен капак, отгоре на който се плъзга подвижна пластина, преместенаkingpin при вземане на тялото. Между ограничителите на пружините и подвижния плъзгач има разстояние от 20 mm от всяка страна.

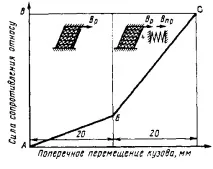

Устройството за поддържане и връщане работи по следния начин. При влизане в завоя талигата е принудена да се завърти около шарнира спрямо надлъжната ос на тялото, докато опорните ролки се движат върху наклонените повърхности на основните плочи. Максималният ъгъл на завъртане на количката е ограничен до 3°30'. При наличие на центробежна сила (а тя е пропорционална на квадрата на скоростта), тялото под нейното действие се измества в напречна посока спрямо количките. Това изместване се дължи на изместването на гумено-металните елементи на блоковете. Изместването на тялото с 20 mm се противодейства само от съпротивлението на срязване на гумата на опорните блокове, при следващите 20 mm от положението на тялото към това съпротивление се добавя енергията на компресираната пружина на шарнирното устройство. По този начин зависимостта на силата на съпротивление на дрейфа на тялото от изместването е нелинейна или се състои от две прави секции (фиг. 188): плосък AB и стръмен BS.

Махалови опори с пружинно връщане. Опорната система на талигите от първите издания на локомотива TEP70 се състои от две опори за махало 9 (виж фиг. 180) и четири странични опори на пружината 14. Основната опора е багажник, в коничните вдлъбнатини на който са вмъкнати гумени конусни амортисьори 8 в краищата, взаимозаменяеми с топлина

Ориз. 188. Естеството на зависимостта на съпротивлението на otios на тялото от неговото движение на количката TEP60 и електрическия локомотив VL60. Четири конични амортисьора на талигата са избрани така, че техните деформации при едно и също натоварване да не се различават с повече от 2 mm. Натоварването върху опорите се регулира чрез поставяне на регулиращ пръстен с дебелина 20-30 mm под стоманения конус 7. По средатачаст от стелажа има две уши, към които са прикрепени пружинни връщащи устройства 10, които служат за връщане на тялото в положение, съосно с талигите, след като са били отклонени при движение в завой. Разположението на опорите и връщащите устройства може да се разбере от фиг. 180, а тяхната работа от диаграмата (фиг. 189). При движение в крива локомотивното тяло под действието на центробежната сила St се отклонява навън от кривата, докато

стоманеният конус на опорното гнездо действа върху гумения конус 6, прехвърляйки сила към опорния стълб 4 и го накланя под определен ъгъл. Пръчките на връщащите устройства 3, свързани с главите си с тялото, ще се движат по посока на движението на тялото. В този случай пружините на двата връщащи апарата, разположени между две подвижни чаши в телата на апаратите, ще бъдат компресирани.

Когато тялото се движи спрямо талигата, опорите му се плъзгат по горните чаши на страничните опори на талигата, преодолявайки силата на триене Fon между опорните повърхности. Благодарение на шарнирното закрепване на горната опорна чаша 11 в скобата 12 (виж фиг. 180), винаги се осигурява пълен контакт на опорните повърхности на тялото и чашите, когато локомотивът се търкаля настрани. Силата, предавана от опората към количката, се регулира от винт, завинтен в стеблото на подвижната направляваща чаша 15.

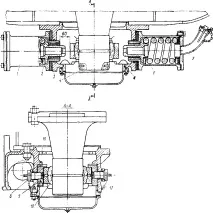

Пружинни опори, възприемащи вертикални и хоризонтални натоварвания, с еластично шарнирно устройство. Система за поддържане и връщане на талигата на дизелов локомотив TEP70

(Фиг. 190), започвайки от 8-ми номер, включва група от осем пружини 2 (четири пружини на всяка странична стена), еластично шарнирно устройство b с ниско местоположение i i шарнири 7 и две хоризонтални g, силни ^.тяло и следователно при напречни вибрации на тялото горните намотки на пружините се изместват спрямо долните на разстояние d.

Центробежната сила St, под действието на която тялото се движи, се противодейства на еластичните сили на пружините 2 Ві, силите на съпротивление на амортисьорите 1- "s, еластичната сила на пружината 6 на шарнирното устройство Vp. Когато силата St спре, пружините 2 и 6 поставят тялото в първоначалното му положение.

По този начин пружините изпълняват двойна функция: те служат като опори и в същото време са възвратни елементи.

Корпусът 3 на шарнирното устройство (фиг. 191) е отлят като цяло с конзолата за окачване на тяговия двигател и е завинтен към долния лист на шарнирната греда. Вътре в тялото има щифт 4, свързан към рамката на тялото чрез болт

монтиране. Върху цилиндричната част на цапфата е поставена сменяема втулка с намеса от 0,04-0,12 mm. В корпуса са вкарани два упорни сегмента 1/, служещи за водачи на осмоъгълната рамка 9 - гнездото на щифта. Сегментите се предпазват от напречно изместване чрез ограничители. Отдолу сегментите се поддържат от дистанционер 5, запечатан в тялото с гумен пръстен. За свободно движение на рамката 9 в напречна посока между нея и напорните сегменти трябва да има празнина от 0,2-0,6 mm, регулирана от уплътнения. Между централния щифт и неговото гнездо (рамка) е монтирана междинна плаваща втулка-топка 10. Контактните повърхности на втулката 10 и рамката на гнездото 9 са направени сферични, което

Ориз. 191. Шарнирно устройство на локомотив TEP70:

1 - стъкло; 2 - акцент; 3 - тяло; 4 - крал; 5 - дистанционер; 6 - пружина; 7 - гърловина за пълнене; 8 - фитинг за грес; 9 - рамка; 10 - топка; 11 - направляващи сегменти на клонове на тялото елиминират концентрациите на напрежение в шарнирното устройство. Долен шарнирустройството е затворено с капак, запечатан с уплътнение. Чаши 1 с пружини 6 и ограничители 2 са завинтени към страничните стени на тялото 3. Водещата втулка от керамичен метал е притисната в чаша 1. Между корпуса и стъклото, както и между неговия капак и пружината, са монтирани регулиращи подложки, за да се създаде предварително натоварване на пружините до 3430 N. Стъклата в тялото са уплътнени с гумени пръстени. На един от капаците на чашите е монтирана гърловина за пълнене на масло 7, затворена със запушалка. За периода на работа (50 хиляди километра) в шарнирното устройство се наливат 30 литра осово масло. При по-нататъшна работа устройството се смазва през три гресьорки 8 с грес за LRW.