Биговане и сгъване

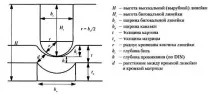

Линиите за нарязване се правят с линеали за нарязване, които представляват тънки метални ленти с гладко заоблени ръбове, които притискат картона в прецизно изрязан жлеб от задната (долната) страна. Този жлеб се формира в тънка, твърда матрица (наричана още контра матрица). Най-важните размери за биговане са показани на фиг. 10.27. Дълбочината и ширината на набраздяващите жлебове зависят от вида на използвания картон, ширината на набраздяващите линии и разликата във височината между набраздяващите линии и щанцовите ножове.

Много производители на картон дават своите препоръки относно ширината на жлебовете и дебелината на матрицата за дадена височина на режещия нож и височина (дебелина) на лентата за биговане. Ширината на жлеба обикновено е 1,5 пъти по-голяма от стойността на "дебелина на картона плюс ширина на линията за нарязване" и малко по-малка за линиите на нарязване, успоредни на надлъжната посока на картона.

Тук трябва да се направи бележка по отношение на съгласието относно описанието на намачкването по отношение на надлъжната(MD)и напречната(CD)посоки на картона. В някои публикации MD-big се дефинира като линия, успоредна на машинната (надлъжна) посока на картона, а в други MD-big е линия за нарязване, в коятокогато картонът е сгънат по линията на нарязване, твърдостта в машинната посока "работи". "напречно"). За да се избегне объркване, се препоръчва винаги да се изяснява използваната терминология (фиг. 10.28).

Ориз. 10.27. Най-важните размери за биговане.

Ориз. 10.28. Определения за точкуване: Линията за точкуване е под прав ъгъл спрямо посочената посока на зърната на дъската.

Използва се за изработка на матрициразлични видове материали с различна дебелина. Контращанцът на пресата може да бъде направен от плътен лист от полифенолен полимер, лист от вулканизирани влакна (пресован) или стомана (в зависимост от необходимия брой заготовки за щанцоване). Друг подход е да се използва предварително изработен канал от полиестерна смола с фиксирана ширина и дълбочина. Жлебовете за биговане издържат най-дълго във въртящ се метален цилиндър.

Има много възможности с различни икономически последици за всяка поръчка на картон за конкретна кутия, като се вземат предвид изискванията на печата. Изборът на матрица (плоска матрица или въртяща се матрица), различни опции за матрица и, в случай на ротационна матрица, различните опции, обсъдени по-горе, води до различна икономика в зависимост от условията на поръчка и броя на необходимите кутии. Ако вземем предвид и различните времена за настройка за различните опции, проблемите с отстраняването на скрап и броя на кутиите, които могат да бъдат направени с различни оформления, определени от площта на пресата, тогава сложността на този проблем става очевидна.

Обхватът на възможните размери на оборудването за всеки производител на кутии е ограничен. Това са размерите на машините заедно с площта на печата или маркировките

определяне на броя кутии, получени в един цикъл. Маркирането в този случай се отнася до местоположението на заготовките върху площта на листа. Листовите машини имат максимална полезна площ за печат, щанцоване и биговане, докато машините с ролково подаване имат фиксирана максимална ширина и повторяема дължина на заготовките в машинната посока, определени от обиколката на цилиндъра. Във всяко предприятие размерите на оборудването се избират според площта на листа или производителността (печат, рязане / биговане). INВ случай на ротационни машини е много вероятно и двете операции да се извършват на линия на една и съща машина. Допълнително усложнение се крие във факта, че в зависимост от вида на използваното ротационно оборудване и инструменти, може да се използва или плоска матрица, или ротационна матрица. Ето защо отговорите на производителите на кутии на въпроси от потенциални клиенти относно цените на кутиите могат да варират значително в зависимост от оборудването, което използват.

Зоната за маркиране се регулира не само от максималния и минималния размер на листа за дадена машина. При поставяне на картонените заготовки в третираната зона трябва да се има предвид и ориентацията на влакната в картона (вижте примера по-долу, показващ необходимостта да се вземат предвид съществуващите ограничения, а не само по размер).

Две фирми доставиха кутии на един и същи клиент. ФирмаAотпечата, маркира и изряза по 9 кутии на лист със задоволително качество и на достъпна цена. ФирмаBможеше да използва само машина с по-голям формат и направи 15 кутии от един лист (на 3 реда). Качеството беше задоволително, но производствените разходи бяха твърде високи.Bпреизчислено за 16 кутии на лист, което теоретично беше възможно с 4 реда заготовки, но за да се запази ориентацията на влакната в кутиите, беше необходимо да се промени посоката на влакната в картонения лист (принтерите обикновено работят с листове, където ориентацията на влакната е успоредна на оста на пресовите цилиндри). В този случай не само ориентацията на влакната в листа ще се промени, но и неговите размери ще бъдат ограничаващи за печатната преса. Всичко това може и да няма отрицателни последици, но в поръчаната кутия имаше много голяма площ от твърдо покритие на боята, спираща дъхазадния ръб на листа, дотолкова, че ръбовете на купчината отпечатан картон върху палета бяха със същия цвят като самия отпечатан картон. Това доведе до силно огъване на задния ръб на листовете на палета. След изрязване и биговане, заготовките на кутиите имаха силно огъване (настрани без печат), което не позволяваше използването им в опаковъчна машина.

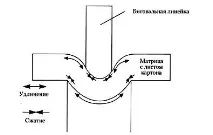

Процесът на биговане влияе върху свойствата на повърхността и вътрешната структура на картона по доста сложен начин (Фигура 10.29). От другата страна на точковата линия са:

- опънни сили, максимални в повърхностните слоеве;

- сила на натиск в посока, перпендикулярна на повърхността на листа;

- напрежения на срязване в посока, успоредна на картонените повърхности.

Ориз. 10.29. Сили, действащи в картона по време на биговане.

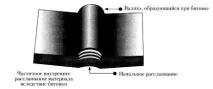

Вече отбелязахме, че образуването на бразда в картона по време на биговането предизвиква известно разтягане на повърхността. В допълнение, първоначалната дълбочина на жлеба след отстраняването на линийката от картона се намалява. Вътрешните тангенциални напрежения, които възникват по време на образуването на линията на биговане, причиняват известно вътрешно разслояване поради нарушаване на междуслойната адхезия, което води до изпъкналост от задната страна на картона (фиг. 10.30).

Ориз. 10.30 ч. Разслояване на междинния слой поради намачкване.

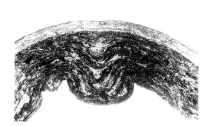

Когато картонът се огъва по протежение на линията (т.е. при сгъване), разслояването продължава (фиг. 10.31). При правилно биговане не трябва да има напукване на слоя от страната на отпечатъка и дори образуване на симетрично ребро или издатина (не трябва да има следи от набръчкване на обратната страна). Тези условия трябва да бъдат изпълнени при биговане на повече от 180° по линията на биговане. След такова сгъване се забелязва, че издатината наобратната страна се е разширила и дебелината на картона в средата на сгъвката е станала много по-голяма от номиналната. Разслояването, възникващо в перваза, се потвърждава от микрографии на сгънатата линия на нагъване (фиг. 10.32.)

Ориз. 10.31. Продължаващо вътрешно разслояване по време на сгъване.

Ориз. 10.32. Микроснимка на разслояване на гънка.

Известни са методи за микроскопско изследване на бит (жлеб), за да се проектира профил на сянка на жлеба с помощта на калибрирана мащабна мрежа, лампа и оптична система, както и електромеханични устройства, използвани за изследване на технически повърхности в пресечната точка на големия. Според нашия опит, последният метод бързо разкрива разликите в размерите в резултат на изместване на линийката и жлеба в матрицата и може да служи като инструмент за ранно откриване на влошаване на матрицата поради износване. Изпитвателното оборудване ACT наIndocompправи възможно получаването на голям профил с помощта наLVDT(линеен променлив диференциален трансформатор).

Доброто намачкване е много важно, защото влияе върху:

- външния вид на кутията;

- производителност на линията за опаковане;

- поддържане на якостта на натиск на кутията по време на съхранение, разпространение и употреба.

Ниското качество на биговането се проявява в напукване на слоевете при сгъване на биговането и е особено забележимо, ако гънката преминава през печатната зона с плътен пълнеж, тъй като вътрешните слоеве на картона стават видими.

Причината за надлъжното счупване на големината може да бъде изсъхване на картона в резултат на прекомерно нагряване по време на сушене с радиация след печат. Кратко прекъсване в сгънатия голям може да възникне, когато чужд материал навлезе в жлеба на матрицата. ДА СЕдруги визуални дефекти включват издатини на ребрата и разрушаване на вътрешния слой до тесен ръб (например с лепилна линия).

Устойчивостта на прегъване на картона може да бъде оценена в лабораторията съгласно британския стандартBS4818: 1993, като се използва малка тигелна машина или устройство катоPira CartonboardCreaser (преса, която симулира нагъването на картонена проба, захваната от съседни големи части, които се оформят едновременно с теста). Такова устройство може да извършва биговане в определен диапазон от дълбочини и ширини, като резултатите се оценяват визуално. За да може да се идентифицира добра плоча за биговане, тя трябва да има добра способност за биговане при определен диапазон от условия на биговане.

Поведението на големите на опаковъчната линия също е много важно. Линиите на биговане се държат като вид примка, която позволява на съседните первази да се завъртят под определени ъгли (обикновено 90°) и да останат в това положение. Важен параметър е силата, действаща върху огъването, което е особено важно за големи чанти, които не са били предварително огъвани. Сгъването се извършва чрез движение на кашона срещу фиксирани водачи и тласкачи и следователно свръхналягането в резултат на отскачането на големината може да причини най-малкото триене, а в най-лошия случай забавяне и "запушвания". Ако клапите са залепени, тогава по време на фиксирането на лепилото клапата се опитва да се върне в предишното си положение и трябва да се задържи за известно време. Ако силата, необходима за сгъване или последващото пружиниране, е твърде висока, ефективността на сгъване ще бъде лоша.

Тук възниква въпросът: как да измерим и регулираме биговането на етапа на производство на кутията? Освен това, както е показано по-горе, увеличаването на устойчивостта на сгъване можеда бъдат измерени много преди каквито и да било визуални промени в голямото да могат да бъдат открити поради увеличаването на ширината на канала с течение на времето поради износване в зависимост от материала на матрицата.

Изборът на методи за измерване и параметри за измерване започва с определянето на тези, които влияят на огъваемостта на големите. Тези параметри включват ъгъла на завъртане на клапата, необходимата сила за това, разстоянията между мястото на прилагане на силата и големината, както и времето, необходимо за завършване на сгъването. Трябва да се вземе предвид и друго обстоятелство: ако устойчивостта на огъване е по-голяма от твърдостта на картона, тогава при въртене около линията на биговане вентилът ще се огъне.

От друга страна, за правилната работа на определени конструктивни елементи (например задържане на заключващия прорез на сгънат клапан) е необходима определена минимална сила на пружината. Последствието от това е, че съотношението на твърдостта на гънките към твърдостта на дъската е важен параметър, който трябва да се поддържа в определени граници. Предложените съотношения са 1,5-3,0 за MD контейнери и 3,0-7,0 заCD контейнери,и се използват от много години (MD контейнери тук се отнасят за контейнери под прав ъгъл спрямо машинната посока на картона).

Тези параметри трябва да се вземат предвид при разработването на методи за изпитване на устойчивост на огъване в завода-производител. Няколко устройства се използват успешно за това, по-специалноPira Crease TesterиMarbach Crease BendTester.Последният има предимството да записва и динамично показва силата на огъване от 0 до 90° и от 0 до 180°. Има и избор на продължителност на сгъване (1,0 или 0,1 s), като последната симулира високоскоростно сгъване на машини за сглобяване и залепване на кашони.

Дефектното намачкване води до лош външен вид на кашона и лоша работа на опаковъчната машина, като и двете се забелязват веднага. Друга последица от дефектното биговане е, че кутия с дефектно биговане ще има намалена якост на натиск, тъй като страните и капаците няма да бъдат правилно разположени една спрямо друга и това ще доведе до тяхното огъване и усукване, а повредените гънки не могат да осигурят необходимата здравина.