Димососи и вентилатори

Димососи и вентилатори

Димососите и вентилаторите, които доставят въздуха, необходим за организиране на горивния процес в пещта, се наричат вентилатори. Вентилаторите, предназначени да отстраняват продуктите от горенето и да преодолеят съпротивлението на газовия път на котелната инсталация, се наричат димоотводи.

Димососите и вентилаторите за промишлени парни и водогрейни котли са центробежни машини, които се предлагат с едно и двойно засмукване.

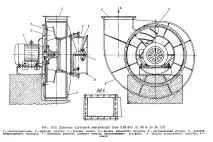

На фиг. 12-3 показва конструкцията на едностранно смукателен димоотвод от унифицирана серия от тип 0,55-40-1 с назад извити лопатки. Димососите и вентилаторите от тази серия, в зависимост от дизайна, са разделени на две групи. Машини с по-малки размери DN (димососи) и VDN (вентилатори) № 8; 9; 10; 11.2 и 12.5 се произвеждат с работно колело, монтирано директно върху вала на двигателя, както е показано на фиг. 12-3. Димососите са предназначени за продължителна работа при температура на продуктите от горенето ds 250 °C.

Големите DN и VDN (№ 15, 17, 19 и 21) имат собствени лагери (чиито корпуси се охлаждат с вода) и са свързани към вала на двигателя посредством съединител. Димососите са предназначени за продължителна работа при температура на продуктите от горенето до 200 °C.

Обичайно е да се обозначава типът на димоотвода и вентилатора в зависимост от неговия аеродинамичен дизайн. Първата цифра в обозначението показва относителния диаметър на входа на машината. Тази стойност се разбира като съотношението на диаметъра на входа в диска на работното колело към външния диаметър на работното колело. Второто число показва ъгъла на лопатките на изхода на работното колело. Номерът на машината съответства на диаметъра на работното колело в дециметри.

Основните величини, характеризиращиработа на вентилатора (димоотвода) са: производителност (m 3 / s или m 3 / h), общо налягане (Pa), консумирана мощност от електродвигателя (kW), скорост на въртене (rpm) и ефективност при пълно натоварване (%).

Общото налягане на машината се разбира като разликата между общото налягане в изпускателната и смукателната тръба (Pa)

Общото налягане (Pa) в изпускателната и смукателната тръба на машината се определя от уравненията:

След като заместим в уравнение (12-17) общото налягане в изпускателната и смукателната тръба на машината, получаваме

където N sun d, N out d - динамично налягане на входа на машината и на изхода от нея (винаги положително), Pa; N sun st, N out st - статично налягане на входа и изхода на машината (при налягане, надвишаващо атмосферното, знакът плюс, при вакуум - знакът минус), Pa.

При липса на смукателен канал към вентилатора общото налягане (P a) се изчислява по формулата

Производителността и общото налягане на димоотвода (вентилатора) са свързани помежду си чрез връзка, наречена характеристика на налягането. Всяка машина, в зависимост от аеродинамичния си дизайн при постоянна скорост на въртене, има собствена характеристика на налягането, определена експериментално. Характеристиките на налягането на машините са дадени в каталозите на производителите.

Зависимостта на съпротивлението на газовия или въздушния път на котелната инсталация от потреблението на продукти от горенето или въздух се нарича мрежова характеристика. Всички димоотводи и вентилатори създават общо налягане, съответстващо на съпротивлението на газа или въздушния път, върху който работят. Следователно режимът на работа на димоотвода (вентилатора) съответства на точката на пресичане на характеристиката на налягането на машината с характеристиката на мрежата. Димоотводът (вентилаторът) в работната точка има най-висока производителност при работа в тази мрежа.

Всичкопромяна в съпротивлението на мрежата води до промяна в работата на машината.

На фиг. 12-4 показва характеристиката на главата на машината и характеристиката на мрежата. Точка 1 характеризира режима на работа на машината и съответно нейния номинален капацитет QH и общ напор Hn.

Стабилността на работата на машина с възходяща секция, която в някои случаи се изражда в прекъсване на характеристиката на налягането, е възможна само ако има една точка на пресичане на характеристиката на налягането с мрежовата характеристика. Работата на машината по възходящ участък на характеристиката на налягането (не е показана на фиг. 12-4) е възможна, ако е осигурено условието за еднозначност на режима. Въпреки това, колкото по-близо е наклонът на характеристиките на машината до наклона на характеристиките на мрежата в точката на тяхното пресичане, толкова по-големи ще бъдат флуктуациите на режима, причинени от промени в характеристиките на мрежата и машината.

Мрежовата характеристика B пресича характеристиката на налягането на машината в точки 3, 4 и 6. Точка 6 лежи върху работния участък на характеристиката на налягането и съответства на проектния режим. Точка 4 съответства на неосъществим режим, тъй като най-малките краткотрайни колебания в съпротивлението на мрежата ще доведат до режим на работа на машината в точка 3 или 6. За да преминете от режим 3 към режим 6, ще е необходимо краткотрайно намаляване на съпротивлението на пътя, при което характеристика B ще премине през точка 2, докосвайки характеристиките на машината в минималната си точка. Напротив, преходът от работа в режим на проектиране 6 към работа в режим 3 може да се случи с краткотрайно увеличение на съпротивлението на пътя (например, съответстващо на характеристика А вляво от точка 5). Параболата, минаваща през точка 5 и началото, се нарича граница на пренапрежение, т.е. стабилна работа на машината. Стабилната работа на машината се осигурява при преминаване на характеристиките на мрежата (G)под вдлъбнатината на главата, характерна за машината и я пресича само в една точка.

Парните и водогрейните котли на промишлените предприятия работят с променливи натоварвания, което води до необходимостта от регулиране на производителността на тяговите машини. Регулирането на производителността на теглещите машини трябва да бъде надеждно, просто и да гарантира поддържането на висока ефективност на машината при променливи условия.

Регулирането на производителността на теглещите машини може да се извърши по два фундаментално различни начина: чрез промяна на характеристиките на мрежата или чрез повлияване на характеристиката на налягането на машината.

Промяната на характеристиките на мрежата се постига чрез въвеждане на допълнително съпротивление в мрежата под формата на порта, която променя площта на напречното сечение на газопровода на входа на машината. Увеличаването на съпротивлението на мрежата, когато вратата е затворена, ще доведе до намаляване на производителността на машината.

Можете да повлияете на характеристиката на налягането на машината, като промените нейната скорост. Производителността на машината варира приблизително пропорционално на скоростта на въртене, общият напор е пропорционален на квадрата му, а мощността, консумирана от електрическия мотор, е пропорционална на куба на скоростта:

Регулирането на производителността на машината с шибър е най-просто и надеждно, но много неикономично.Регулирането чрез промяна на скоростта е трудно, но осигурява висока ефективност на машината в променливи режими.

На фиг. 12-4 показва характеристиката на главата на машината, характеристиката на мрежата и са разгледани и двата метода за контрол на капацитета. Нека точка 1 характеризира режима на работа на машината и съответно нейния номинален капацитет Qn и общия напор Hn. С намаляване на производството на пара - парогенераторътще бъде необходимо да се намали дебитът на въздуха, подаван към пещта от QH до Qi. Тогава съпротивлението на мрежата също ще намалее и за сметка на Qi ще се характеризира с точка a. При дебит Qi вентилаторът ще развие напор, характеризиращ се с точка b. Следователно, по време на управлението на дросела, ще се загуби налягане, равно на сегмента ao.

При регулиране чрез промяна на скоростта характеристиката на налягането на машината ще се промени и ще премине през точка а, т.е. ще се постигне съответствие между налягането, развивано от машината, и съпротивлението на мрежата. Очевидно при регулиране чрез промяна на скоростта на машината няма загуби на налягане поради дроселиране на потока. Разглеждането на два метода за управление ни позволява да заключим, че най-ефективният метод ще бъде този, който влияе върху промяната в характеристиката на налягането на машината.

Регулирането чрез промяна на скоростта на въртене може да се извърши с помощта на специални електрически двигатели, течни съединители и електромагнитни съединители. Тези методи обаче не са намерили разпространение, тъй като са скъпи и трудни за работа. Аксиалните направляващи лопатки са широко използвани поради тяхната простота, ниска цена, надеждност и достатъчна ефективност.

Аксиалната направляваща лопатка, монтирана на машината, е показана на фиг. 12-3. Състои се от черупка, която е прикрепена към входната тръба на машината. Вътре в корпуса са монтирани въртящи се лопатки, чрез промяна на ъгъла на монтаж на които е възможно да се промени степента на завихряне на потока, влизащ в машината. Аксиалната направляваща лопатка, когато производителността на машината намалява, използва прекомерно налягане, за да завихри потока. Това използване на натиск е полезно, тъй като освобождава машината от потреблението на енергия за завихряне на постъпващия в нея поток. Недостатъкът на водещите лопатки е малката дълбочинарегулиране. Водещата лопатка работи ефективно, когато производителността на машината спадне до 50% от номиналната. С по-нататъшно намаляване на производителността направляващата лопатка работи като конвенционална врата. За увеличаване на дълбочината на регулиране чрез направляващи лопатки са монтирани двускоростни електродвигатели. По този начин направляващата лопатка изпълнява комбинация от горните методи на регулиране, като влияе върху характеристиката на налягането на машината и променя характеристиката на мрежата.