Директни смесители

Вижте също:- Кранове

- Насипни миксери

- Пакетни смесители

- Циркулационни смесители

Смесители на партиди

Дифузионни смесители

В миксери с дифузионно смесване е необходимо да се създадат разредени слоеве от смесен насипен материал, увеличавайки неговата порьозност, което ще осигури по-свободно движение на твърдите частици в

работен обем на миксера.

Има вибрационни миксери и пневматични миксери.

При вибрационните смесители вибрациите се предават на материала, който се смесва, най-често през корпуса.

В пневматичните миксери смесването на материала се постига чрез издухване на газови частици в слоя.

Пневматичните миксери се доставят с прахоуловители.

Дифузионните смесители няма да бъдат обхванати в този курс.

В миксери с непрекъснато действие (SND), когато се получават многокомпонентни смеси, не е възможно да се осигури функционирането на блока от дозиращи устройства на дадено ниво, което ще изведе материални потоци в миксера с минимални колебания в дадено съотношение на компонентите. Оборудването на блока с автоматични претеглящи дозиращи устройства често е икономически неоправдано.

Според механизма на пренос на веществото в смесителите с непрекъснато действие, те могат да бъдат разделени на три групи:

- смесители за дифузионно смесване;

- миксери за насипно смесване.

В смесителите с директен поток компонентите се смесват поради хаотичното движение на частиците в напречните сечения на потока, преминаващ през смесителя. В надлъжната посока на потока частиците се движат почти с еднаква скорост, тоест без тяхното надлъжно смесване.Този режим се нарича "бутало". При такъв режим на движение на смесения материал непрекъснатият смесител не е в състояние да изглади входните колебания в потока на компонентите, така че тази група SND трябва да бъде оборудвана с високопрецизни дозатори.

Вграден центробежен миксер

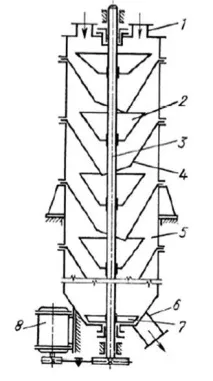

Центробежен вграден миксер, проектиран от A.M. Ластовцева

се състои от следните основни елементи (фиг. 22): цилиндрично тяло, фитинги за товарене и разтоварване; вал, върху който са фиксирани конусите; конични трансферни фунии, фиксирани вътре в тялото; задвижване на вала; радиално острие.

Материалът за смесване се въвежда през фитинга в първия въртящ се конус. Под действието на центробежните сили материалът

се издига по вътрешната повърхност на конуса и след това се изпуска от него

ръбове под формата на прашен факел. След като се ударят в стената на корпуса, частиците на материала се утаяват върху фиксирана фуния и падат по нея в долния въртящ се конус, където процесът се повтаря на всяка двойка конус-фуния. Разтоварването на готовата смес става през фитинга с

от силата на въртящото се острие, фиксирано на вала.

Експериментално е установено, че за прахообразни материали центробежното ускорение на ръба на конусите трябва да бъде равно на

,

където ω е ъгловата скорост на конуса, s –1;R– най-големият радиус на конуса, m.

С висока точност на дозаторите в този миксер е възможно да се получи смес сVс= 2÷3%.

Броят на секциитеm(конус-фуния) може да се намери от уравнението за необходимата хомогенност на сместа

.

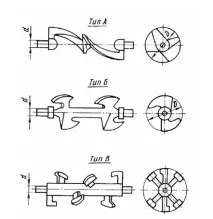

Фиг.20. Ролкови конструкции в смесители тип ZL и ZSh

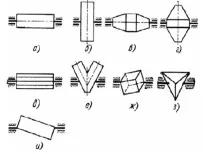

Ориз. 21. Основни схеми на корпуси на барабанипартидни смесители:

а– цилиндричен;b– цилиндрична с оста на въртене, перпендикулярна на оста на цилиндъра;v– биконичен хоризонтал;r– биконичен вертикал;d– хоризонтално фасетиран;е– бицилиндричен;w– кубичен;з– тетраедърен;и- наклонени („пияна бъчва”).

Ориз. 22. Схема на центробежен смесител с директен поток

| следваща лекция ==> | ||

| Насипни миксери | Позиционен капитал |