Ефективен разредител на керамична каша

Най-важното предизвикателство в индустрията за керамични плочки е да се увеличи производителността на кулообразните спрей сушилни и да се спести гориво. Това се постига чрез намаляване на съдържанието на влага във фишовете. Установено е, че при намаляване на влагосъдържанието на шлама само с 5% производителността на сушилнята се увеличава с 19% и се пести разходът на газ и електроенергия.

Понастоящем основните глинести суровини, използвани при производството на керамични плочки, са глините от находищата Веселовски, Никифоровски и Николаевски. Оптималното съдържание на влага в глинестите суспензии от тези глини с добавяне на традиционни разредители е 55–60%. В този случай като разредител се използват неорганични вещества - калцинирана сода, течно стъкло, натриев триполифосфат и органични - PFLH.

Изследването на ефекта от добавянето на ASR е извършено върху глини от находищата Веселовски, Часов-Ярски, Ннкифоровски и Нижне-Увелски, първите три от които са представени главно от каолинит-хидрослюдени минерали, последният - от монтморилонит. Влиянието на действието на ASR върху втечняването на глините се определя от течливостта на глинестите суспензии с въвеждането на различни количества от реагента в тях в% от теглото на твърдото вещество на глинената суспензия.

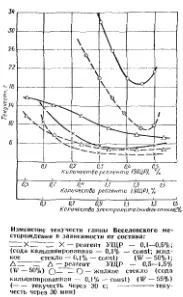

На базата на получените данни са построени криви за втечняване на глинести суспензии. Както може да се види от примера за изследване на суспензия от Веселовска глина (вижте фигурата), ASR има ефективен ефект върху втечняването. При съдържание на влага на суспензията 50% и добавяне на 1,1% от реагента, индексите на потока са / - 5,8 s, II - 9 s. С въвеждането на традиционните електролити, състоящи се от калцинирана сода и течно стъкло, се постигат най-ниски дебити при съдържание на влага от 55%. По-нататъшното увеличаване на добавянето на електролити към суспензията води до нейното сгъстяване.

Известно е, че процесът на втечняване може да бъде разделен на два етапа: стабилизиране на суспензията, което е необходима предпоставка за втечняване, и самото втечняване. Стабилизирането на глинеста суспензия възниква, когато в нея се въведат електролити в количество, много по-малко от абсорбционния капацитет на тази глина. В същото време абсорбираните от глината катиони се обменят с натриеви катиони на електролита с образуването на хидроксиди и аквакомплекси от натриеви и калиеви силикати. С въвеждането на ASR заедно с калцинирана сода и течно стъкло се подобрява многофункционалността на химическата обработка, повишава се стабилизиращата им способност поради лесната окисляемост на хуматите, което ги прави активни антиоксиданти, които предотвратяват развитието на термоокислително разрушаване на защитните колоиди.

Въз основа на това е изследвано влиянието на въглеродно-алкалния реагент в комбинация със сода и течно стъкло. Въведено е натриево течно стъкло в количество 0,1%; въглеродно-алкален реагент - в количество от 0,1 до 0,5. Съдържанието на влага в глинената суспензия е 50%. Фигурата ясно показва синергизма на действието на втечняване от комплекс, състоящ се от сода, течно стъкло и въглеродно-алкален реагент. Оптималната добавка трябва да се счита за комплекс, състоящ се от 0,1% калцинирана сода. 0,1% течно стъкло и 0,3% въглеродно-алкален реагент. В същото време дебитите са: I - 4 s; II - 5,5 s.

Влиянието на добавянето на USCHR в комбинация със сода и течно стъкло върху разреждането на суспензиите също е изследвано в глина Никифоровская, Часов-Ярская и Нижне-Увелская. Експерименталните условия бяха идентични за всички глини. Получените експериментални данни позволиха да се заключи, че характерът на кривите, т.е. моделът на втечняване за тези глини, е подобен на модела на втечняване на глината Веселовски. Влажностглинени суспензии след въвеждането на комплексния разредител сода + течно стъкло U1CR беше с 8-10% по-ниско от съдържанието на влага на същите суспензии след разреждането им с традиционни електролити.

В същото време трябва да се имат предвид оптималните състави за тези глии, в% от теглото: за часове-Ярская - калцинирана сода 0,1; течно стъкло 0,1; въглеродно-алкален реагент 0,4; за Nakiforovskaya - калцинирана сода 0,1; течно стъкло 0,1-0,2; въглищно-алкален реагент 0,5 - калцинирана сода 0,1; течно стъкло 01, - 0,2; въглеродно-алкален реагент 0.7.

Масите, използвани при производството на керамични плочки на автоматизирани конвейерни линии, съдържат не само материали, но и добавки за поток. В тази връзка е извършено по-нататъшно изследване на ефекта на добавката SSR върху течливостта на суспензиите върху маси на основата на глина с добавка на флюс, които се използват главно в производството на керамични плочки по време на шликерна подготовка на масата във фабриките. Масов състав: глина 60-70%; поток 30-40%. Нефелинов концентрат или перлит в сместа се използват като флюсове.

Суспензията се приготвя със съвместно смилане и разтваряне =. Димоотвод (отстраняващ агент), 10% глинени компоненти, вода и сода се зареждат в топкова мелница и се смилат до остатък от ss сито 0063 4–5%. След това останалите глинени компоненти се зареждат в мелницата в смес от течно стъкло и въглищно-алкален реагент, разтворен във вода. Смилането на шлака с всички компоненти продължава, докато остатъкът върху сито 0063 стане 1,5–2%. Съдържанието на влага в шликера с добавяне на калцинирано сиво и течно стъкло е 49–52%. Когато се добави USCHR, съдържанието на влага в суспензията намаля до 41–46%. Средно намаляването на влагата при приплъзване е 8%.