Електрокорундови абразивни материали, GK Alexander

Най-многобройната и най-използвана група абразивни материали са електрокорундовите абразивни материали и синтерованите корунди, които по химичен състав се състоят главно от алуминиев оксид и свързани с него примеси. Съставът на легираните корундове включва легиращи добавки, специално въведени по време на производствения процес за повишаване или придаване на специални физични и механични свойства.

Според основните видове електрокорундовите материали се класифицират, както следва:

Нормалният електрокорунд съдържа 92–96% Al2O3, който не се редуцира напълно по време на топенето от суровината на боксит Fe3O3, SiO2 и TiO2, не се отстранява по време на процеса на топене и почти напълно се прехвърля в състава на материала от суровината CaO и MgO.

Белият електрокорунд съдържа 98,5-99,5% Al2O3, малко количество Fe2O3 и TiO2 оксиди, както и Na2O и K2O, въведени от суровината - алуминиев оксид;

Монокорундът съдържа 98,5-99,5% Al2O3 и SiO2, Fe2O3, TiO2, CaO, които не са напълно отстранени по време на процеса на топене.

Циркониевият корунд съдържа 70–75% Al2O3, до 25% ZrO2 и малко количество Fe2O3, SiO2, TiO2, CaO и други оксиди, въведени с изходните материали.

Формокорунд (спечен корунд) съдържа 85-90% Al2O3 и примеси SiO2, Fe2O3, TiO2, Cr2O3 и други, въведени със свързващо вещество и добавки.

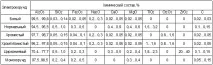

Химическият състав на електрокорундовите абразивни материали е даден в таблицата по-долу:

Основният минерал, който изгражда електрокорундовите материали, е корундът, който е една от кристалните разновидности на алуминиев оксид (алуминиев оксид), обозначен с алфа модификация. Корундът кристализира в тригонсингония. Единичната клетка на корунда е остър ромбоедър.

Взаимно плътното опаковане на кислородни и алуминиеви йони осигурява значителна здравина на корундовата структура и свързаните с това високи стойности на твърдост, механична якост и точка на топене (2050°C). Съдържанието на а-алуминиев оксид (корунд) в нормален, бял и легиран електрокорунд е 93–97%.

Свързаните примеси могат да образуват следните минерали в нормалния електрокорунд: анортит CaO-Al2O3-2Si02 и анортитно стъкло, мулит ZA1203-2Si02, шпинели (Mg, Fe, Mn) 0-A1203, калциев хексоалуминат Ca0-6A1203, рутил TiO2, титанови нитриди и карбиди TiN, TiC, и др. Всички изброени по-горе минерали, с изключение на титанов карбид и нитрид, имат по-ниска твърдост и абразивна способност в сравнение с корунда и следователно влошават свойствата на електрокорунда.

Анализът се извършва с помощта на потапящи течности за определяне на общото количество p-алуминиев оксид, калциев хексалуминат и други прозрачни минерали (анортит, стъкло) и непрозрачни минерали.

За по-подробен минералогичен анализ на смилащото зърно на нормален електрокорунд, както и на други електрокорундови материали, се извършва анализ на полирани участъци от смилащото зърно.

Минералният състав на електрокорундовите материали е даден в таблицата по-долу:

Титановите карбиди и нитриди могат да се разлагат с увеличаване на обема при нагряване по време на топлинна обработка на абразивен инструмент (ненормално разширение), което води до повишено отхвърляне на инструмента.

Наред с тях, белият електрокорунд съдържа включвания на други минерали: кариегит Na2O3-Al2O3-SiO2, натриев моноалуминат и нефелин, както и въглеродни съединения на алуминиев карбид Al4C, монооксикарбид Al2OC, тетраоксикарбидAl4O4C, въглероден и алуминиев метал. Въглеродните примеси и металният алуминий влошават представянето на шлифовъчни материали и съответно инструменти, изработени от бял електрокорунд (чрез белота и наличие на включвания от типа "мушка"),

Електрокорундът, който съдържа различни елементи, които образуват твърди разтвори с корунд, което води до забележима промяна в техните свойства, се нарича легиран. За да се получи твърд разтвор на оксиди в корунд, е необходимо химичното и кристално съответствие на въведените оксиди и корунд. В този случай е важно въведените оксиди и корунд да имат еднаква валентност и сходни размери на катиони, кристална структура от корундов тип. На такива условия отговарят хромовият и титановият сесквиоксид CraO3 и Ti2O3.

При производството на монокорунд в резултат на топене и обогатяване на корунд се получава продукт, състоящ се главно от монокристали корунд, допуска се известна степен на увреждане на кристалите чрез включвания на феросплави, въглеродни и титанови сулфиди. Съпътстващите примеси в монокорунда са сулфиди, които не са отстранени по време на процеса на обогатяване, феросплав и редуциращ агент - въглерод.

Най-агресивният абразивен материал за груби и почистващи операции, циркониевият електрокорунд, съдържа 20–25% ZrO2 и има финозърнеста структура поради специални методи за обработка на стопилката. Микроструктурата на такъв корунд се основава на тънка (по-малко от 10 µm) корунд-бадеилитна евтектика, която съдържа първични корундови кристали с размер 30–50 µm. Формата им е предимно ромбоедрична. Изглежда, че се носят в области от корунд-бадейлитна евтектика.

Бадейлитът е моноклинна кристална форма на ZrO2. Циркониевият диоксид ZrO2 не образува химични съединения и твърди вещества с корунд Al2O3разтвори, а стопилката, състояща се от 40% ZrO2 и 60% Al2O3, кристализира под формата на евтектика, т.е. механична смес от първоначалните кристални компоненти - едновременно кристализиращи и взаимно проникващи.

Има още две кристални модификации на ZrO2 - тетрагонална и кубична, чиято област на стабилност е областта на високите температури. Фазовите преходи на бадеилита в тетрагонални и кубични форми по време на нагряване са придружени от голяма промяна в обема (около 17%), което затруднява използването на циркониев корунд в стъкловидни абразивни инструменти.

Качеството на абразивните материали до голяма степен се свързва с правилността на формата на кристалите, тяхната изометрия и размер, което се дължи на условията на кристализация. От гледна точка на кристалната структура, електрокорундовите материали могат да бъдат разделени на четири качествено различни структурни типа.

Тип I - материали, които са финозърнести и плътни кристали, с местоположение на примеси (продукти на кристализация на остатъчната стопилка) между кристалите в техните кръстовища. Този тип включва почти всички степени на нормален електрокорунд, разтопен от обикновени боксити чрез методите на топене „на блок“ и „на кран“.

Тип III - материал, който е основно обикновени кристали от а-корунд, с малко количество примеси и включвания (монокорунд).

Тип IV - корунд с поликристална структура като цирконий и синтерован корунд.

Зърнената структура на белия електрокорунд и легираните корундове на негова основа, както и на нормалния електрокорунд, се определя на стереоскопичен микроскоп чрез преброяване на 400 зърна от проби и причисляването им към една от следните групи: монокристали, плътни агрегати, агрегати, дендрити и дефекти(мечевидни, пластинчати) зърна; за нормален електрокорунд допълнително се виждат зърна от шлака и феросплав.

Единичните кристали включват отделни кристали корунд и техните фрагменти, понякога съдържащи газ или минерални включвания; плътните агрегати са зърна, състоящи се от няколко (два или три) кристала корунд, плътно прилепнали един към друг, без междинни слоеве от минерални фази между тях; агрегатите са зърна, състоящи се от няколко кристала корунд, циментирани с междинни слоеве от минерални фази.

Когато се анализира нормален електрокорунд, агрегатите включват също сраствания на корундови кристали, преплетени с калциев хексалуминат, анортит и други минерали; към дендрити - изометрични зърна от корунд със забележими ромбоедрични равнини вътре или на външната повърхност; до дефектни зърна от корунд - зърна, които имат неправилна удължена (ксифоидна) или ламеларна форма; до шлака и феросплав - зърна, състоящи се от 75% стъкло и други минерали и феросплави. Съдържанието на зърна с различна структура се изразява като процент от общия брой на зърната.

Кристалната структура на основните електрокорундови материали е представена в таблицата по-долу: