Енциклопедия по трибология - износване на твърди тела

Процесът на износване на машинни части протича на три етапа, които се различават по интензивност и скорост на промяна на такива основни характеристики на разглеждания процес като натрупано износване (I), скорост на износване (Vi) и интензивност на износване (I).

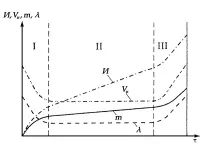

Тази закономерност на процеса на износване е показана на фиг. 1, която показва зависимостта на тези характеристики, както и степента на отказ на трибодвойки m и степента на отказ λ от продължителността на износване.

Фиг. 1. Зависимост на износването А на търкащите се тела (крива на Лоренц), степента на износване Vi, степента на отказ на триещите се повърхности m и степента на отказ λ от продължителността на износване τ: I — етап на работа; II - етап на стабилно износване; III - етап на катастрофално износване (според V.A. Zorin).

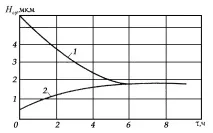

Най-общо процесът на износване на машинните части при постоянни условия протича на три етапа. На етап I се извършва процесът на разработване, т.е. промени в геометрията на повърхността на триене и физичните и химичните свойства на материала. Посоката на тези промени се определя от принципа на Льо Шателие-Браун, според който всяка система под външни влияния се развива към максимално отслабване на тези влияния. В резултат на адаптирането на системата към условията на натоварване в повърхностните слоеве на триещите се тела се образуват такива структури, такъв макро- и микрорелеф, които заедно с образуването на вторични структури от различен произход върху триещите се повърхности по време на работа, осигуряват минимизиране на енергийните разходи за триене и локализирането на зоната на триене на счупване в тънък повърхностен слой. В процеса на работа, характеризиращ се с доста висока, но намаляваща във времето степен на износване и бързо нарастваненатрупано износване (виж фиг. 1), установява се грапавостта, определена за дадена трибосистема, независимо от триещите се тела и смазочни материали, както и от условията на износване (натоварване, скорост, температура, условия на смазване и др.). Тя може да бъде повече или по-малка от оригиналната (фиг. 2). И.В. Крагелски нарича такава грапавост равновесие (то се възпроизвежда в целия последващ процес на етапа на стационарно износване). Естествено постигането му води до намаляване на степента на износване Vi, както и на коефициента на триене и топлоотделянето при триене.

Фиг.2. Влияние на времето за разработване върху височината на неравностите Hav (фрикционни двойки стоманен вал - бронзова вложка): 1 - Hav = 5,4 µm; 2 - Hav = 0,5 µm (триене върху бронзови облицовки).

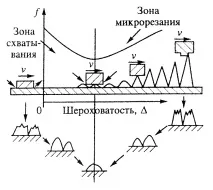

Образуването на равновесна грапавост, според I.V. Kragelsky, е показано на фиг.3. За много гладки повърхности (малка височина на повърхностните неравности) решаващата роля в тяхното взаимодействие по време на триене играят адхезионните процеси. В резултат на това повърхностите се залепват, заваряват, разрушават се адхезивните интерфейси, повреждат се повърхностите, което води до образуване на по-големи микрограпавини по повърхността, осигуряващи минимизиране на адхезионните процеси, т.е. преход към дясната страна на фиг.3. Тук височината на неравностите е много голяма, а деформационните процеси играят основна роля в износването. Микронеравностите се изрязват, износват и намаляват до стойност, при която деформационният компонент на процеса е сведен до минимум. В бъдеще възпроизвеждането на равновесната грапавост се осигурява чрез променливото влизане в действие на процесите на сцепление и деформация.

След завършванеобразуването на равновесна грапавост и оптимално за дадено сдвояване на структурите на повърхностните слоеве на триещите се тела започва процесът на стабилно износване (етап II на фиг. 1), докато стойността на Ih е постоянна и сравнително малка. Независимо от това, постепенното натрупване на износване след определен период от време води до толкова значителна промяна в размера и формата на частите, че условията на работа на триещия блок се влошават значително. По този начин увеличаването на празнините в интерфейсите поради износване на съставните им елементи води до увеличаване на динамичните натоварвания. Следва преход към третия етап на износване - катастрофално износване (етап III на фиг. 1). Степента на износване се увеличава рязко, натрупаното износване се увеличава значително и нежеланите явления в системата се умножават. Фигура 1 също така показва как на този етап степента на отказ на интерфейса на триене рязко се увеличава, т.е. вероятността от повреда на триещия блок се увеличава.

Пределно и допустимо износване Тъй като повредата на фрикционните възли се дължи на износването на работните им елементи, е възможно да се зададе характерното им гранично износване за различни части. Пределно износване е износването, съответстващо на граничното състояние на износващия се продукт или негов компонент. В този случай стойността на ограничаващото износване за различните съединители може да бъде различна. Така че за двойка бутала дори лекото износване вече води до изтичане на течност над определена граница или до нарушаване на чистотата на устройството. За двойка лагери границата на износване е ограничена от допустимото ниво на вибрации на вала и т.н. Износването, при което продуктът остава работещ, се нарича приемливо (винаги е по-малко от границата).

Характеристики на основните видове износване.

За да може ефективноза управление на процесите на промяна на техническото състояние на машините и обосноваване на мерките, насочени към намаляване на интензивността на износване на машинните части, е необходимо да се определи във всеки случай вида на повърхностното износване. За целта е необходимо да се зададат следните характеристики: вид на относителното изместване на повърхностите (схема на контакта на триене); естеството на междинната среда (тип смазка или работна течност); основен износващ механизъм.

Според вида на междинната среда се разграничава износване по време на триене без смазка, със смазка, с абразивен материал. В зависимост от свойствата на материалите на частите, смазката или абразивния материал, както и съотношението им в интерфейсите, по време на работа възникват различни видове повърхностни разрушения.

В съответствие с взаимодействията, които имат най-голямо влияние върху трибологичния процес, видовете износване могат да бъдат разделени на следните групи:

- Механични - износване в резултат на механични въздействия. Тази група видове износване включва абразивно износване (по-специално газово и хидроабразивно, ударно-абразивно, ерозионно, кавитационно и уморно износване).

- Молекулярно механично - износване в резултат на едновременно механично въздействие и действието на молекулни или атомни сили. Тази група включва износване чрез захващане и процес на фретинг, както и умерено адхезивно износване.

- Корозионно-механично - износване в резултат на едновременно механично въздействие, придружено от химическо и (или) електрическо взаимодействие на материала с околната среда. Тази група видове износване включва същинското корозионно-механично износване, окислително износване, фреттинг корозия.

- Водородното износване е процес на разрушаване на метални елементи на триеща се двойка по време на процес на триене, иницииран от проникването на водород в повърхностните слоеве на метала.

- Износването под действието на електрически ток (електроерозионно износване) е износването на повърхността в резултат на действието на разряди по време на преминаване на електрически ток. Този тип износване се наблюдава при триене на електрически контакти, токоотводи и др.

- Износването поради остатъчни деформации на триещите се тела (колапс) се състои в промяна на размера или формата на работните елементи на частите на триещия блок в резултат на пластична деформация на неговите микрообеми. Причинява се или от прекомерни допустими напрежения, или от случайни значителни претоварвания, или от удари. Типични за шпонкови канали, шлицове и резбови съединения, релси, гуми на колела и др.

В реални условия на работа на машинните интерфейси се наблюдават едновременно няколко вида износване. Въпреки това, като правило, е възможно да се установи водещият тип износване, което ограничава издръжливостта на частите, и да се отдели от другите, съпътстващи видове повърхностни разрушения, които незначително влияят на работата на интерфейса.

Механизмът на водещия тип износване се определя чрез изследване на износени повърхности. Наблюдавайки естеството на проявата на износване на триещите се повърхности (драскотини, пукнатини, разцепване, оксидни филми) и познавайки свойствата на материалите на частите и смазката, както и данните за наличието и естеството на абразива, интензивността на износване и режима на работа на интерфейса, е възможно точно да се определи вида на износване на интерфейса и да се разработят мерки за увеличаване на издръжливостта на машината.

- Доценко А.И., Буяновски И.А. / Основи на трибологията. Учебник. - М.:Инфра-М, 2014.

- А. В. Чичинадзе, Е. Д. Браун, Н. А. Буше и др.; Под общо изд. А. В. Чичинадзе. / Основи на трибологията (триене, износване, смазване). 2-ро изд. обработка и - М.: Машиностроение, 2001.