Ерошенко - А

Изследване на работните параметри на хидравличните ножици за рязане на валцувани продукти

При производството на метални конструкции една от най-важните операции е рязането на дълги продукти. В съвременните технологични автоматични CNC линии за рязане на валцувани продукти и пробиване на отвори се използват хидравлични ножици с щанцоващи блокове.

Производителността на ножиците влияе върху качеството на рязане и външния вид на крайния продукт и се определя от издръжливостта и модела на износване на ножовете, както и безотказното функциониране на хидравличното задвижване.

Тази статия представя резултатите от изследване на характеристиките на ножиците по отношение на износването на ножа и параметрите на вибрациите.

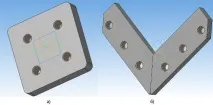

В разглеждания дизайн на ножици A124-T се използват два ножа: горен и долен. Горният подвижен нож е направен квадратен (фиг. 1а) от стомана 5KhV2S. Долният неподвижен нож е композитен, има V-образна форма (фиг. 1b) и е изработен от стомана 6KhV2S.

По време на работа формата на повърхностите на ножовете в контакт с нарязаните валцувани продукти се променя. Ето защо на първия етап от изследването бяха изследвани закономерностите на промените във формата на режещите повърхности.

Снимка 1 - Дизайн на ножове: а) горна част; б) по-ниска

За измерване на отклоненията на повърхностите от плоскост се използва циферблат, монтиран на стойка. Върху контролираната повърхност на ножа се нанася тънък прозрачен филм с решетка, нанесена със стъпка от 5 mm. Измерванията се извършват последователно в възловите точки на мрежата, докато индикаторът се премества по ръбовете по линиите на мрежата. За горния нож бяха направени измервания на две режещи равнини A и B (фиг. 2а). измерванияна долния нож са извършени само по режещия ръб (фиг. 2б), тъй като на останалите повърхности са отбелязани незначителни отклонения на показанията на индикатора. Фигура 3 показва снимки на изследваните повърхности на ножовете.

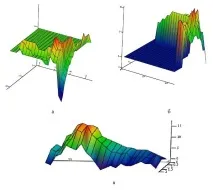

Въз основа на резултатите от измерванията са построени тримерни графики, отразяващи отклонението от равнинността на режещите повърхности на ножовете (фиг. 4).

Фигура 2 - Схеми за измерване на отклонението от плоскост на горния (а) и долния (б) нож

Фигура 3 - Естеството на повредата на работните повърхности на горния (а) и долния (б) нож

Фигура 4 - Графики на отклонения от плоскост на режещите повърхности на горния (a, b - равнини A и B, съответно) и долния (c) нож

Анализът на получените измервания показа, че върху повърхностите на ножовете, които са в контакт с режещата се валцована стомана, се забелязва износване и втвърдяване на материала. Освен това местоположението на зоните на износване и нарастванията на металния слой е локално. Износването на работните равнини А и В на горния нож (фиг. 4а, б) възниква в ъгловата зона, съответстваща на зоната на първоначалното проникване на ножа в материала на валцувания продукт, който се нарязва. Най-високата стойност на износване е 7 µm. В участъци с ширина 5 ... 20 mm от режещите ръбове на работните равнини на горния нож се отбелязва втвърдяване на материала. Средната стойност на втвърдяване е 6,4 µm с коефициент на вариация от 0,2…0,35. Втвърдяването се наблюдава предимно върху работната повърхност на долния нож. Максималното втвърдяване (15…17 µm) се получава на разстояние 30…40 mm от върха на ъгъла на долния нож. Средната стойност на втвърдяване е 6 µm, коефициентът на вариация е 0,64. Трябва да се отбележи, че площта на износените зони на режещите повърхности е 2…2,5 пъти площта на зоните на втвърдяване.

По този начин може да се приеме, че в процеса на рязане на валцувани продукти наНа работните повърхности на ножовете се измества слой материал от режещите ръбове и залепването на режещия се метал. Размерите на зоните на износване и работно втвърдяване се определят от геометричните параметри на валцувания продукт, който се нарязва (дължината на ъгловите фланци). Конструктивната възможност за завъртане на ножовете, след като техните режещи повърхности достигнат максимални отклонения от равнинност, осигурява възстановяване на работоспособността на ножиците и висококачествено рязане на валцувани продукти.

На следващия етап от изследването беше извършено изследване на твърдостта на материала на ножа. За измерванията е използван преносим комбиниран твърдомер MET-UD.

За горния нож бяха направени измервания на равнина А в работните и неработните зони, както и на режещите ръбове. За долния нож бяха направени измервания на крайния ръб и неработната повърхност. Резултатите от измерването показаха, че твърдостта на материала е почти същата и възлиза на 47,8…56,3 HRC, което съответства на стойностите, посочени в проектната документация.

Тъй като функционирането на хидравличното задвижване до голяма степен влияе върху качеството на рязане, контролът на техническото състояние на хидравличната част на ножиците е необходим, за да се гарантира тяхната работа. В хода на изследването вибрационното ускорение е избрано като параметър на производителността на хидравличното задвижване.

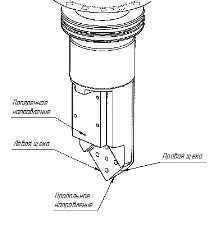

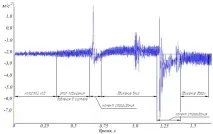

Измерването на вибрационното ускорение на ножиците беше извършено с помощта на спектрален анализатор 795M, използващ сензор C111, който прави възможно записването на времевата реализация на вибрационен сигнал с период на запис от 100 μs. Контролните точки бяха разположени върху подвижната горна опора на ножицата, свързана със задвижващия хидравличен цилиндър. Местоположението на точките за контрол на вибрациите е показано на фигура 5. Измерванията се извършват на празен ход, докато вибрационното ускорение се записва в напречна и надлъжна посока, исъщо резултантния вектор. Типична диаграма на вибрационно ускорение е показана на фиг. 6.

На записаните диаграми са идентифицирани участъци, съответстващи на пускането на помпата и повишаването на налягането в системата; моментът, в който буталото на хидравличния цилиндър се откъсне, когато работният флуид се подава към буталната кухина на хидравличния цилиндър; движение на опората на ножицата надолу; моментът на издърпване на буталото след подаване на работната течност към края на пръта на хидравличния цилиндър; движение нагоре на шублера.

Фигура 5 - Местоположение на точките за измерване на вибрации

Фигура 6 - Графики на отклонения от плоскост на режещите повърхности на горния (a, b - равнини A и B, съответно) и долния (c) нож

Анализът на диаграмите позволи да се установи, че в моментите на стартиране на буталото стойностите на вибрационното ускорение са максимални и възлизат на 2…6 m/s 2. Обхват на вибрационен сигнал 4…9 m/s 2 . Продължителността на периода на затихване е 50…100 ms. По време на периода на ускорение на системата сигналът за вибрационно ускорение има стабилна форма на хармонични трептения, които, когато срязващият шублер се движи нагоре и надолу, се променят, придобивайки донякъде неравномерен характер. Такива характеристики на промяната на вибрационния сигнал показват началния етап на повреда в уплътненията на хидравличния цилиндър на ножиците, което влияе върху гладката му работа и в процеса на рязане на валцувания продукт води до появата на "вълнообразност" в секцията, която се реже.

По този начин контролът на техническото състояние на хидравличното задвижване с помощта на параметрите на вибрациите е ефективен за оценка на производителността на ножиците и своевременно въздействие върху качеството на продукта.