Газове в стоманен слитък

Газове в стоманен слитък

Практиката на металургичното производство показва, че редица химични елементи влияят неблагоприятно върху технологичните и експлоатационни характеристики на метала. Тези елементи включват газовете водород, азот и кислород. Източниците на тяхното навлизане в стоманата са различни.

Феросплавите, използвани като дезоксиданти и легиращи агенти, обикновено допринасят малко водород (стотни или десети от кубичен сантиметър водород на 100 g метал). Въпреки това, като се има предвид фактът, че след въвеждането на дезоксиданти и много легиращи компоненти, окисляването на въглерода спира (ваната спира да кипи) и има непрекъснато подаване на водород от атмосферата на пещта и шлаката, ролята на феросплавите като източник на водород е много важна.

Разтворимостта на водорода в стоманата зависи от редица фактори, включително температура, налягане и химичен състав. Като цяло, стойността на разтворимостта на водород в течно желязо (1535-2000 o C) при атмосферно налягане може да се изрази с уравнението:

където Т е температурата на стопилката, К.

И за да изчислите разтворимостта на водород в -желязо (910-1400 o C) при атмосферно налягане, можете да използвате следния израз:

По време на втвърдяването разтворимостта на водорода в желязото и стоманата се променя рязко. Така че, ако в твърдо желязо при температура 1535 ° C се разтваря 7,85 cm 3 / 100 g водород, тогава в течност при същите условия - 23,4 cm 3 / 100 g. Следователно, по време на кристализация, известно количество водород може да се освободи от метала под формата на мехурчета.

По-голямата част от водорода, съдържащ се в желязото и стоманата при ниски температури (под 100-120 ° C) е в микропорите на метала в газообразно състояние. Микропорите са всякаквинесъвършенства на кристалната решетка (прорези, кухини, пукнатини на Грифит, клъстери от дислокации), които са много по-големи от елементарната кристална решетка. Част от водорода в стоманата е под формата на интерстициален разтвор. Газообразният водород в стоманата може да взаимодейства с метални примеси (кислород, въглерод) и да бъде в микрокухини под формата на H2O или въглеводороди.

Не по-малко интересен е ефектът на водорода върху механичните свойства на стоманата, обединени от общия термин "водородна крехкост", тоест намаляване на пластичните свойства на метала. При определено съдържание на водород границата на провлачване изчезва, а за стоманите с висока якост се отбелязва намаляване на границата на якост.

Влиянието на водорода се проявява вече при 1,5-2,0 ppm, а с по-нататъшно увеличаване на концентрацията му механичните свойства на стоманата се влошават. При стойности от 5-10 ppm, пластичността на метала е минимална и не се променя с по-нататъшно увеличаване на съдържанието на водород.

За да се предотврати вредното въздействие на водорода, стоманата се подлага на термична обработка, а охлаждането на блоковете се извършва бавно в специални устройства. Въпреки това, при изключително високата цена на такава обработка, нейната ефективност не във всички случаи отговаря на условията на съвременното машиностроително производство. Отстраняването на водорода от стопилката по време на специална вакуумна обработка извън пещта трябва да се признае за най-целесъобразно.

При охлаждане на течния метал и по-нататъшното му втвърдяване, поради намаляване на разтворимостта на азота, в слитъка се образуват обеми стомана, пренаситени с азот, в резултат на което започва неговото утаяване. По време на кристализацията на слитъка несвързаният азот се отделя, концентрирайки се в центъра и главата му. В свръхнаситени обеми азотът образува нитриди, които са стабилни привисоки и ниски температури. Утаената твърда фино дисперсна фаза от нитриди и карбиди предизвиква напрежение в кристалната решетка, което предизвиква ефекта на стареене.

Промяната в свойствата на желязо-въглеродните сплави под въздействието на азота до голяма степен се определя от формата на неговото съществуване в метала. Азотът може да образува хомогенни интерстициални твърди разтвори, като се разпределя нехомогенно в него, концентрира се в дислокации и други дефекти в кристалната структура, а също така се отделя от металите под формата на независими фази (нитриди).

Една от проявите на ефекта на азота върху свойствата на стоманата е деформационното стареене, което означава промяна в комплекса от механични свойства след студена пластична деформация и последващо задържане при стайна и повишена температура (250 ° C). Това явление се характеризира с изразена граница на провлачване и нейното връщане след стареене на деформация, увеличаване на границите на провлачване и якост, твърдост, намаляване на пластичността на свойствата по време на статични тестове и критична температура на крехко счупване по време на изпитване на удар.

Специален случай на деформационно стареене е синята крехкост (намаляване на пластичността, увеличаване на границата на провлачване и якостта на метала, когато се разтяга с нормална скорост в диапазона от 150-300 ° С). Азотът също така влошава някои други свойства на стоманата, а именно: намалява устойчивостта на корозия под напрежение и магнитната проницаемост, повишава електрическото съпротивление и закаляването.

Съвременните изисквания за съдържанието на азот във висококачествените стомани като цяло налагат намаляване на концентрацията му след края на топенето. В същото време се използват методи за третиране извън пещта за намаляване на съдържанието на азот, както и мерки за предотвратяваненавлизане на азот в стопилката по време на технологичния процес. Въвеждането на елементи в стопилката, които намаляват нейната разтворимост в стомана (например: бор, алуминий, силиций, въглерод и др.), Също допринася за намаляване на съдържанието на азот.

Почти цялата стомана (с изключение на специални металургични методи) се произвежда чрез окислителни процеси, което предопределя водещата роля на кислорода в тях.

По време на кристализацията и охлаждането на стоманите (поради отделяне на кислород и поради промяна в равновесните константи на процесите на взаимодействие на кислорода с елементите, разтворени в стоманата), се образуват нежелани включвания, които се отделят под формата на газообразна, течна или твърда фаза. В този случай в слитъка се образуват мехурчета и пори, както и зони на прекомерно замърсяване на метала с оксидни включвания.

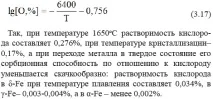

Разтворимостта на кислорода в течно желязо се описва със следния израз:

Трябва да се отбележи, че при по-ниски концентрации на кислород освобождаването му в специална фаза започва по-късно.

В спокойна стомана почти целият кислород, разтворен в обема на течността, се свързва с добавки на дезоксиданти. В този случай при атмосферно налягане реакцията между въглерод и кислород, разтворени в метала, не протича.

Освобождаването на кислород под формата на отделна фаза при температури на коване е причина за лоша деформируемост на стоманата в горещо състояние и нейната намалена пластичност, а също така допринася за „стареенето“ на стоманата по време на нейната експлоатация.

За да се отстрани кислородът от стоманата, тя се деоксидира, по време на което разтвореният кислород се свързва в силни оксиди, които след това се отстраняват от стопилката.

При вакуумната обработка на стомана въглеродът е ефективен дезоксидант. В резултат на това мехурчетата въглероден окис се отстраняват напълно от метала, без да образуват твърдо веществооксидни включвания.