Индустрия, производство Експлоатация и ремонт на корков кран, Реферат - Преподава Не!

ФЕДЕРАЛНА АГЕНЦИЯ ПО ОБРАЗОВАНИЕТО НА РУСКАТА ФЕДЕРАЦИЯ

ПЕРМСКИ ДЪРЖАВЕН ТЕХНИЧЕСКИ УНИВЕРСИТЕТ

КАТЕДРА ПО МИНИ И НЕФТОПРОМИСЛИВНИ МАШИНИ

Експлоатация и ремонт на щепселен кран

Изпълнени: ст.гр. ПОН-06:

1. ВИДОВЕ ЗАКЛЮЧВАЩИ УСТРОЙСТВА

2. ИЗБОР НА ЗАКЛЮЧВАЩО УСТРОЙСТВО

2.1 Класификация на кранове

2.2 Щепселна клапа

3. ЕКСПЛОАТАЦИЯ И СМАЗВАНЕ

4. ОТСТРАНЯВАНЕ НА НЕИЗПРАВНОСТИ

СПИСЪК НА ИЗПОЛЗВАНАТА ЛИТЕРАТУРА

В общия случай основната цел на спирателната арматура е да затвори потока на работната среда през тръбопровода и да пусне отново средата в зависимост от изискванията на технологичния процес, обслужван от този тръбопровод. В допълнение, спирателните вентили се използват: 1) за превключване на потока или част от него от един клон на системата към друг и 2) за дроселиране на потока на средата, т.е. промяна на неговия дебит, налягане и скорост (използването е нежелателно, тъй като спирателните вентили се износват по-бързо при условия на дроселиране поради ерозия, вибрации и други причини).

Видът и предназначението на тръбопровода, типът на клапаните и мястото на монтажа му в хидравличната система определят специфичните особености на работата на клапана, както и характера на изискванията към него. По този начин заключващите устройства на коледното дърво са в отворено положение през по-голямата част от времето на тяхната работа, докато през него преминава поток от течност или газ. Такива фитинги са затворени, например, за ремонтни дейности, свързване на клон и в случай на авария (спукване на тръба). В този случай, разбира се, фитингите трябва да осигурят пълна херметичност. За да се сведат до минимум загубите при авария, кранът трябва да се затвори незабавно. Задвижващо устройствоспирателните вентили трябва да са взривобезопасни. Тъй като кладенците често се намират в слабо населени и труднодостъпни райони (пустини, тундра, тайга), поддръжката на клапаните е трудна.

Основните изисквания към заключващите устройства са следните. Тъй като такива фитинги са почти постоянно отворени, те трябва да имат минимално съпротивление на потока, за да не намалят значително пропускателната способност на линията. Такива клапани трябва да имат висока надеждност, която се определя не от голям брой работни цикли (което в този случай не е необходимо), а от лекота на затваряне след продължителна работа в отворено положение или обратно. За херметичното затваряне на вентила е необходимо уплътнението да е силно устойчиво на дълготрайното ерозионно действие на произведения флуиден поток, който може да съдържа абразивни частици. Фитингите трябва да са издръжливи (около 10-20 години), тъй като операцията по тяхната подмяна е много по-скъпа от самите фитинги поради необходимостта от спиране на работата на кладенеца като цяло, трудността при доставяне на фитингите до обекта и т.н. Високата надеждност на спирателните устройства за коледно дърво с минимална поддръжка е доста строго условие за проектиране.

1. ВИДОВЕ ЗАКЛЮЧВАЩИ УСТРОЙСТВА

Има четири основни, най-често използвани типа вентили. Те се отличават по естеството на движението на заключващия елемент при задействане на клапана и по формата на този елемент.

Основната характеристика на шибърите е, че когато са затворени, заключващият елемент не преодолява силите от налягането на средата, тъй като се движи напречно на потока. При шибърите трябва да се преодолее само триенето при затваряне. Следователно те могат да се използват за големи проходи и работни налягания. Площта на уплътнителните повърхности на шибърите е малка -два тесни пръстена около прохода. В резултат на това те са надеждни и запечатани. Основното предимство на шибърите е техният директен поток и ниско локално хидравлично съпротивление. Последното може практически да се сведе до съпротивление на триене по стените на тръба с еднаква дължина при кранове с направляваща тръба, където в отворено положение се създава канал за потока, съвпадащ в напречно сечение с тръбопровода.

Основното предимство на клапаните е липсата на триене върху уплътнителните повърхности. Това значително намалява риска от увреждане (чрез захващане и разкъсване на хомогенни метални повърхности, надраскване от чужди частици) на уплътнението, което позволява използването на по-високи контактни налягания. Поради това вентилите се използват в най-критичните тръбопроводи за високо налягане. В сравнение със шибърите, височината на клапаните обикновено е малко по-малка, но конструктивната им дължина е много по-голяма. Това се дължи на необходимостта от поставяне на повече или по-малко гладко коляно със седло. От друга страна, в ъгловите фитинги (където заключващото устройство е комбинирано с коляното на тръбопровода) това коляно се получава съвсем естествено, така че вентилите са практически най-удобният и ефективен тип ъглова арматура. Недостатъкът на клапаните е необходимостта да се преодолее налягането на средата при затваряне (или при отваряне - с подаване на среда към макарата). Това допълнително натоварва шпиндела и задвижването на клапана и увеличава силата върху маховика. При клапани с подаване на среда към макарата при повишено налягане или големи проходи се използват устройства за разтоварване (макари с по-малък диаметър, които се отварят преди отварянето на основната макара). Когато средата се подава към макарата на клапана, уплътнителната кутия е постоянно под налягане на средата, което намалява нейната надеждност. В тази връзка клапите на средната ивисоко налягане се използва за проходи, които не надвишават 400 mm, а вентилите с условен проход до 150 mm включително са най-приложими.

Предимството на вентилите е малкият работен ход на заключващия им елемент (обикновено четири пъти по-малък в сравнение с шибърите), и следователно по-ниската височина на клапаните и времето за реакция от шибърите. Вентилите имат предимството пред шибърите, че уплътнението на макарата може лесно да бъде направено от гума или пластмаса, докато силата, необходима за уплътняване, е значително намалена и устойчивостта на корозия на уплътнението се увеличава.

Сериозен недостатък на повечето конструкции на вентили (с изключение на вентилите с директен поток) е тяхното най-високо хидравлично съпротивление в сравнение с други видове клапани. Правите вентили имат по-ниско хидравлично съпротивление, но са малко по-скъпи поради сложното производство.

Мембранните вентили имат същите ограничения на отвора като конвенционалните вентили; освен това те могат да се използват само за ниски налягания (до 10 kgf / cm 2), което се дължи на ниската якост на еластичния заключващ елемент на диафрагмата, изработен от високогъвкави материали (гума, пластмаса). Мембранните вентили са особено добре пригодени за работа в агресивни среди, тъй като нямат салникова кутия, а подвижните метални елементи са отделени от работната среда с диафрагма.

Телата на мембранните вентили обикновено са облицовани отвътре с гума или пластмаса, което повишава тяхната устойчивост на корозия. Мембранните вентили осигуряват добра херметичност, дори при среда с чужди частици, тъй като последните се притискат в мекото уплътнение.

Някои аналогии с диафрагмените вентили са маркучните вентили. Основната им част- гумен или гумено-тъканен маркуч, захванат със специални траверси от механично или ръчно задвижване или чрез налягане на флуида. Основните предимства на щипковите клапани са простота на дизайна, ефективност при суспензии и суспензии (където повечето други видове фитинги са неработещи), устойчивост на корозия и особено на абразивно износване. При работа в среда с абразивни частици маркучните кранове са почти незаменими, тъй като освен висока устойчивост на абразия и надеждно уплътнение на гумения корпус, те са правопроходни. Това обстоятелство благоприятно отличава маркучните вентили от мембранните вентили, тъй като когато потокът се завърти с абразивни частици, те удрят стената, която бързо се износва.

Въпреки това маркучните вентили имат ограничена издръжливост поради стареенето на гумата. Поради ниската якост на гумата, ключалки за маркучи могат да се използват само при ниско налягане (практически до 6 kgf / cm 2). Бравите за маркуч не се препоръчват за използване във вакуум, тъй като под въздействието на външно налягане маркучът може да загуби стабилност и спонтанно да затвори прохода.

Важно предимство на вентилите като вид спирателна арматура е, че уплътнителните повърхности остават в контакт една с друга по време на работа и са защитени от работната среда. Това на практика елиминира риска от навлизане и защипване на чужди частици между уплътнителните повърхности, намалява корозията и ерозията на уплътненията и дава възможност за смазване на последните. Използването на грес в затвора повишава херметичността, надеждността и издръжливостта на затвора, а също така намалява усилието за управление.

Друго предимство на вентилите е тяхното самоспиране (клапанът не може да се отвори поради средно налягане). Това позволява да не се използва самоспираневинтови зъбни колела в задвижването, което опростява дизайна, повишава ефективността на задвижването и осигурява бърза реакция (необходимо е да завъртите маховика или изходящия вал с механично задвижване само на четвърт оборот). Значително предимство на клапаните е ниското им хидравлично съпротивление и липсата на застояли зони в тялото поради директния поток на проходния канал, както и способността да се концентрира управлението на няколко разклонени потока в едно заключващо устройство: три- и четирипътните вентили често се използват в технологичните тръбопроводи на голямо разнообразие от обекти.

Недостатъците на крановете включват на първо място тяхната по-малко надеждна херметичност (главно за конични кранове с уплътнение метал към метал).

Смазаните вентили, както и сферичните кранове с неметални О-пръстени осигуряват пълна и достатъчно надеждна херметичност. Сферичните кранове с пластмасови уплътнения, работещи в среда с високо налягане, съдържаща суспендирани частици, може да имат недостатъчна издръжливост поради ниската твърдост и устойчивост на абразия на пластмасата. Най-надеждни при такива условия са сферичните кранове с метално уплътнение и смазване.

Бътерфлай клапите са най-простият тип клапа. Габаритните им размери и тегло са минимални в сравнение с всички останали видове обков. Техните предимства са особено значими при големи проходи и ниско налягане. За да управлявате дроселна клапа, е необходимо да завъртите вала на четвърт оборот (както при кранове). Въпреки това, въртящият момент, необходим за задвижване на дроселната клапа, е доста голям.

Най-сериозният недостатък на бътерфлай клапите е трудността при осигуряване на херметичност на уплътнението. В портите на големи условни проходи намаксималното възможно налягане за такива клапани (около 10 kgf / cm 2), дизайнът на уплътнението обикновено е сложен и не винаги осигурява надеждна работа.

спирателни вентили тръбопровод кран

2. ИЗБОР НА ЗАКЛЮЧВАЩО УСТРОЙСТВО

За да изберете спирателна арматура е необходимо да разполагате с пълни данни за системата, в която ще се използва арматурата, за предназначението на арматурата и условията за тяхната работа.

Изборът на фитинги се влияе значително от химическата активност на работната среда и нейните корозивни свойства. Те определят степента на материала за частите на тялото на клапана и уплътненията.

При избора на фитинги е необходимо да се вземе предвид неговата издръжливост и поддръжка. Тези характеристики са свързани с очаквания експлоатационен живот на самата инсталация, където се използват фитингите, както и с по-нататъшната модернизация или автоматизация на системата, проектирана в бъдеще.

В системи, където поддръжката е трудна и където повредата на вентил може да доведе до сериозни последствия, основната характеристика при избора на спирателен вентил може да бъде надеждността на неговата работа.

И накрая, един от решаващите фактори при избора на обков е неговата икономичност. Рентабилността трябва да се разглежда комплексно, за цялата национална икономика като цяло. При това се отчитат цената на арматурата, разходите за нейното обслужване, както и влиянието й върху икономическите показатели на цялото производство.

При избора на обков трябва да се вземат предвид и габаритните му размери и тегло, като се вземе предвид мястото за монтажа му.

Спирателната арматура се избира в зависимост от специфичните условия и особености на технологичния процес, както и от вида и физичните свойства на изпомпваната работна среда.

2.1 Класификация на кранове

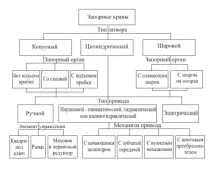

Използват се на магистрални тръбопроводи, транспортиращи природен газ и нефт, както и в градски условиягазоснабдяване, на резервоари и котли за определяне нивото на течността, дренажни системи, вземане на проби. Класификацията на спирателните вентили е показана на фигурата по-долу:

Предимствата на вентила като спирателно устройство са следните: простота на дизайна, ниско хидравлично съпротивление, ниска височина (без да се вземат предвид размерите на задвижващия механизъм), възможност за монтаж без кладенци и монтаж във всяка работна позиция на тръбопровода, проста форма на течащата част на тялото, липса на застояли зони, пълен отвор в сферичните кранове, позволяващи възможност за механизирано почистване на тръбопровода, проста работа (въртене на щепсела с 90 °), кратко време за завъртане, добра защита и възможност за смазване на уплътнителните повърхности на частите на работното тяло, приложимост за вискозни или замърсени среди, суспензии, пулпи и утайки, възможност за използване като спирателно или контролно устройство. В същото време вентилите имат следните недостатъци: за управление на вентили с голям номинален диаметър на прохода са необходими големи въртящи моменти, необходима е внимателна поддръжка и смазване на уплътнителните повърхности на коничната запушалка и тялото, за да се предотврати „залепването“ на запушалката към тялото, прилепването на коничната запушалка и тялото е сложно, износването на конусните запушалки е неравномерно по височина, което по време на тяхната работа води до намаляване на херметичността на затварянето тяло. Поради това сферичните кранове се използват все повече за критични съоръжения, които се използват за тръбопроводи с номинален диаметър на прохода Dy