Инструкции за проектиране и изграждане на метални гофрирани водостоци (стр

| Поради големия обем този материал е разположен на няколко страници: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 |

Температура на омекване по KiSh, °С, не по-малко от

Дълбочина на проникване на иглата (брой десети от милиметъра), не по-малко от:

Разтегливост при 25°С, cm

Точка на чупливост на Fraas, °С, не по-висока

Студоустойчивост, °С, не по-висока

Съгласно клауза 9 от това приложение

6. Цената на материалите за монтаж на битумни защитни покрития от различни видове (Таблица 9)

Вид битумен мастик

Състав на покритието (слой)

Приблизителна консумация на материали на 1m2 покритие, kg

Битуминол H-1 или мастика MBR-90

Битуминол H-1 или мастика MBR-90

7. Тест за гъвкавост

Разтопен мастик с температура 140-160 ° C се нанася със слой с дебелина около 2 mm върху ленти пергамин или хидроизол с размери 10 × 5 см. Пет приготвени проби, охладени до температура 18 ± 2 ° C, се поставят във вода с температура 18 ± 2 ° C след 2 часа. Пробите, държани във вода за 15 минути, се изваждат и равномерно се огъват върху полукръг от прът с диаметър 15 mm за 2 s (виж таблица 3).

Счита се, че мастикът е преминал теста, ако при огъване върху прът с определен диаметър не показва признаци на напукване.

Резултатът от теста се приема като данни от наблюдение, повторени върху най-малко три проби от пет.

8. Тест за устойчивост на топлина

Разтопен мастик с температура 140-160 ° C се нанася на слой с дебелина около 2 mm върху ленти с размери 5 × 10 cm от пергамин или хидроизол. Приготвят се три проби, охладени до температура 18 ± 2 ° C,са закрепени вертикално към дървени стойки, пробивайки ги на метални шпилки, за които пробите се пробиват по оста на разстояние 10 mm от горния ръб с шпилка. След 2 часа пробите се поставят в термостат, предварително загрят до температура от 50°C (виж таблица 3). Пробата се държи в термостат при подходяща температура за 5 часа.

Пробите, извадени от термостата, се считат за издържали теста, ако поне два от тях нямат провисване и други признаци на изплъзване на мастика.

9. Тест за устойчивост на студ

Разтопени мастики с температура 140-160 ° C се нанасят в слой с дебелина около 2 mm върху ленти пергамин или хидроизол с размери 5 × 15 см. След 2 часа приготвените проби се поставят за 30 минути в хладилник или охлаждаща смес (алкохол с твърд въглероден диоксид). След това време пробата, без да се изважда от студената камера (или без да се изважда от охлаждащата смес), се огъва равномерно за 2 s по дъгата на шаблона с радиус 250 mm. Температурата, при която се появява първата пукнатина върху мастика, е фиксирана.

Счита се, че мастикът е преминал теста, ако при изискваните температури (виж Приложение 9, Таблици 3 и 8) няма признаци на пукнатини по повърхността на пробите.

За резултата от теста се вземат данни от наблюдение, повторени върху най-малко три проби от пет.

Приложение 10

(към параграфи 2.13; 5.30; 5.49; 6.15)

УКАЗАНИЯ ЗА ДОПЪЛНИТЕЛНА ЗАЩИТА НА МЕТАЛНИ ГОФРИРАНИ ТРЪБИ С ПОЛИМЕРНИ БОЯДИСНИ МАТЕРИАЛИ

1. Състави за защитни покрития

1.1. За допълнително защитно покритие на тръби, EKG епоксидно-каучуков грунд и EKK-100* боя, EP-5116 епоксидно-въглищен емайл (TU 3 на Министерството на химическата промишленостСССР) и епоксидно-полиамиден емайллак ЕП-1155 (ТУ 5 на Министерството на химическата промишленост на СССР).

1.2. Съставите на грунд EKG и боя EKK-100 са дадени в табл. 1 .

Течна гума SKN-10-1A

ГОСТ 8135-74 ГОСТ 5494-71

Разтворител: ксилен, смес (ксилен : толуен = 1:1)

ГОСТ 9410-71* ГОСТ 9880-61

* Разработено от Всесъюзния научноизследователски институт по хидротехника. за антикорозионна и антикавитационна защита на конструкции на енергийни съоръжения.

1.3. Приготвянето на грунд EKG и боя EKK-100 е както следва. Епоксидна смола ED-16 или ED-20 и течен каучук SKP-10-1A се смесват в съотношенията, посочени в параграф 1.2, загряват се на водна баня при температура 90-100 ° C в продължение на 4 часа, като се разбъркват старателно и периодично. След това сместа се охлажда до нормална температура и към нея се добавя разтворител в количество, съответстващо на състава на готовия състав.

Полученият по този начин състав може да се съхранява в херметически затворен контейнер при температурата, посочена в параграф 1.8 от настоящото приложение, за не повече от четири месеца.

1.4. Втвърдителят (полиетиленполиамин) трябва да се добави непосредствено преди използване на грунд EKG или боя EKK-100. Пигментът (червено желязо или алуминиев прах) също трябва да се добави към боята EKK-100 преди употреба.

Работният състав трябва да се използва в рамките на 30-40 минути.

1.5. Съставите на покритията на базата на емайллакове EP-5116 и EP-1155 са дадени в табл. 2.

Съотношение (тегловно)

Компонент I - епоксидна смола

Компонент II - въглища

Компонент I - епоксидна смола

Компонент II - втвърдител

Преди употреба компонентите на емайлите се смесват старателно. разрешено е да се въведе в състава за намаляване на вискозитетаразтворител P-40 (T Y VX II 86-59) в количество до 10% от масата на емайла.

1.6. Компонентите на емайла трябва да се смесят непосредствено преди употреба. Жизнеспособността на емайлите след приготвяне е не повече от 3 часа при температура 18-22°C.

1.7. Компонентите на емайллакове EP-5116, EP-1155, грунд EKG и боя EKK-100 се доставят на клиента в метални колби, които трябва да бъдат плътно затворени, за да се предотврати проникването на влага.

1.8. Материалите трябва да се съхраняват в склад при температура не по-ниска от 5°C и не по-висока от 20°C.

1.9. Преди да използвате материали, колбите отвън трябва да бъдат избърсвани от прах и мръсотия. Контактът с вода, мръсотия и прах води до тяхното разваляне.

2. Технология за защита на поцинковани тръбни елементи

2.1. Работите по защитата на тръбните елементи трябва да се извършват в специален отопляем бояджийски цех при температура не по-ниска от 15 ° C и относителна влажност не по-висока от 80%.

2.2. Технологичният процес на защита включва следните операции:

подготовка на тръбни елементи за боядисване; боядисване на тръбни елементи и втвърдяване на покритието; опаковане на боядисани елементи в торби и изпращането им до склада на готовата продукция.

2.3. Подготовката на повърхността на галванизираните елементи за боядисване трябва да се извършва в специални камери.

2.4. При подготовката на повърхността на галванизираните елементи за боядисване се отстранява замърсяването от повърхността на елементите, повърхността се обезмаслява с разтвор на сода каустик или разтворители като уайт спирт (GOST 3134-52*), ацетон (GOST 2768-69*), последвано от измиване на повърхността на елементите с вода.

2.5. Сушенето на елементите след измиване и едновременното нагряване на елементите трябва да се извършва при температура 40-50°C.

2.6. При боядисване на емайлирани тръбни елементиEP-5116 и EP-1155 трябва да се нанасят на два слоя. Боята EKK-100 трябва да се нанесе върху ECG грунда. Дебелината на всеки покривен слой от емайли EP-5116, EP-1155 и боя EKK-100 трябва да бъде 150 микрона, дебелината на слоя грунд EKG трябва да бъде 50 микрона (вижте Таблица 5 от тази инструкция). Консумация на емайл за покритие E-1 на 1 m2 - 0,3-0,35 kg; за клас E-2 - грунд 0,08-0,1 kg, боя EKK-100 0,2-0,22 kg на 1 m2 (консумацията е дадена за един слой покритие).

2.7. Процесът на боядисване на тръбни елементи включва:

нанасяне на първи покривен слой върху външните и вътрешните повърхности на елементите;

сушене на първия слой при температура 90-100°C за 15-20 минути;

нанасяне на втори слой покритие върху външната и вътрешната повърхност на елементите;

сушене на покритието при температура 90-100°C за 60-90 минути.

2.8. Работите по нанасяне на покритие и сушене трябва да се извършват в работилница, оборудвана със специално оборудване.

Грундът EKG и боята EKK-100 трябва да се нанасят с пръскачки за боя SO-71, SO-24A или устройство за смесване с висок вискозитет UNVS-2K.

Прилагането на емайллакове EP-5116 и EP-1155 трябва да се извършва с помощта на специална инсталация (виж фигурата), проектирана от научно-производствената асоциация Lakokraspokrytie. Компонентите на емайллакове EP-5116 и EP-1155 могат да бъдат предварително загрети до температура от 60-80°C за намаляване на вискозитета.

Спецификации за инсталиране

Производителност, kg/min 0,5-1,5

Работна температура, ° С 60-80

Капацитет на резервоара, л 50

Диаметър на дюзата за материал, mm 4,5-6

Налягане на въздуха, kgf / cm2, не по-малко от 4

Разход на въздух за пръскане, m3/h 15-20

(плавна промяна на съотношението) от 1:1 до 1:5

Напрежение, V 220/380

Консумирана мощност, kW 6

Разстояние до боядисаната повърхност, mm 250-300

Тегло (без материал), кг 500

2.10. Сглобяването на боядисаните елементи в торби и тяхното съхранение трябва да се извършва след охлаждане на елементите в специална камера.

Артикулите трябва да бъдат изпратени не по-рано от 3-5 дни след нанасяне на покритие.

2.11. За да се избегне повреда на покритието на тръбните елементи по време на тяхното сглобяване в опаковки и транспортиране, трябва да се спазват възможните предпазни мерки в съответствие с параграфи. 5.7-5.12 от тази инструкция.

3. Контрол на качеството на емайл, подготовка на повърхността на тръбни елементи и защитно покритие

3.1. При извършване на работа за защита на тръбните елементи е необходимо да се контролира качеството на материалите, подготовката на повърхността на елементите и качеството на защитното покритие.

3.2. Преди да използвате емайли EP-5116 и EP-1155, проверете съответствието на параметрите на паспорта на производителя на емайла и техническите изисквания за TU 3 и TU 5.

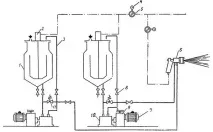

Принципна схема на инсталацията:

1- хранителен резервоар;2- въздушен двигател;3- тръба;4- манометър;5- редуктор;6- пулверизатор7- електродвигател;8- клапан;9- редуктор;10- помпа;11- клапан

Преди да използвате грунд EKG и боя EKK-100, проверете съответствието на паспортните индикатори на производителя за епоксидна смола ED-16 или ED-20 и течен каучук SKN-10-1A и техническите изисквания за тези материали в съответствие с GOST и TU.

Срокът на годност на компонентите на емайллакове EP-5116, EP-1155, грунд EKG и боя EKK-100 е 6 месеца. След изтичане на посочения период компонентите на емайллакове, ECG грунд и боя EKK-100 трябва да бъдат повторно тествани за съответствиепоказатели на TU и GOST.

3.3. Преди нанасяне на покрития върху повърхността на тръбните елементи е необходимо да се провери качеството на подготовката на повърхността по следния метод.

2-3 капки бензин се нанасят върху повърхността на елемента и се държат най-малко 15 s. Парче филтърна хартия се нанася върху тестовата зона на повърхността и се притиска към повърхността, докато разтворителят се абсорбира напълно в хартията. 2-3 капки бензин се нанасят върху друго парче филтърна хартия и се държат, докато разтворителят се изпари. На дневна светлина сравнете външния вид на двете парчета филтърна хартия. Степента на обезмасляване се оценява по наличието или отсъствието на маслено петно върху първото парче.

3.4. Качеството на защитното покритие трябва да отговаря на следните изисквания: