Изследване на процесите на кавитация и износване на работни колела на хидравлични машини чрез решения на ANSYS

Михаил Бубнов доктор, директор по бизнес развитие в Централния федерален окръг PLM Ural Group of Companies - Deklam-Ural, специалист по техническа поддръжка Леонид Тищенко доктор, Московски държавен технически университет. Н.Е. Бауман Артем Ковалев доктор, Московски държавен технически университет. Н.Е. Бауман

Изискванията за надеждност на съвременните хидравлични машини непрекъснато нарастват, тъй като тяхната мощност и производителност, както и експлоатационният им живот нарастват. По правило не се осигурява резервиране за такива критични части, работещи при условия на хидродинамично натоварване, като помпени агрегати, задвижващи и кормилни колони на кораби и др. (фиг. 1), така че проблемът за оценка на надеждността излиза на преден план. Една от причините за повредата на тези агрегати е кавитационното износване (фиг. 2).

Компютърното моделиране с помощта на продуктите на ANSYS (CFX, LSDYNA, NCode Design Life) дава възможност да се оцени физическата картина на всички етапи на кавитационно износване - образуването на кавитационни центрове и микрохидроструи (CFX), високоскоростен сблъсък на хидравлични струи с повърхността на част от хидравлична машина (LSDYNA, AUTODYN), както и действителното износване на тази повърхност в резултат на множество въздействия на microhydrojet (NCode Design Life).

Технологичната схема на рязане с водна струя е показана на фиг. 1.

За да се гарантира определената надеждност на хидравличните машини, специалистите от Московския държавен технически университет им. Н.Е. Бауман, с подкрепата на PLM Ural Group of Companies - DelkamUral (клон в Централния федерален окръг, Зеленоград), беше извършено цялостно моделиране на процеса на образуване на кавитационен микрохидроструй и неговото взаимодействие с работната повърхност на критична част от хидравлична машина, изработена от различни конструктивни материали. Блоковата схема на симулацията е показана на фиг. 3.

Ориз. 1. Типични конструкции на хидравлични машини: а - дизайн на центробежна помпа с работно колело; b - лопатки на хидравлични турбини; в - витла на плавателния съд

Първоначалните параметри на микрохидроструята бяха оценени в програмата Matlab с помощта на модела на колапс на кавитационни мехурчета на Rayleigh-Plesset и уточнения, получени от енергийния критерий. Авторите на работата внедриха своя собствена програма за динамика на мехурчета по време на кавитация, въпреки че ANSYS CFX и Fluent са доста приложими за оценка на първоначалните параметри по време на кавитация. Системата от съотношения в обикновените производни беше решена; Резултатите от симулацията показват, че скоростта на микрохидроструята е 356 m/s, диаметърът е 0,52 mm, а дължината е 7,2 mm.

Тези данни бяха използвани за симулиране на процеса на сблъсък на такъв микрохидроджет с различни структурни материали в програмата LSDYNA. Като мишена е използвана плоча с дължина 0,45 m, ширина 0,45 m и дебелина 0,01 m.

Ориз. 2. Кавитационно износване на хидравлични машини

Ориз. 3. Блокова схема на математическия модел за изчисляване на кавитационното износване

Изчислението беше извършено върху мрежи на Лагранж-Ойлер (ALE) с размери от 1 506 890 и 979 317 елемента (обемни осем възела), вградени в препроцесора Prep7 ANSYS Mechanical APDL 14.5, използвайки солвера LSDYNA 3D v.971 R6.

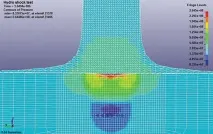

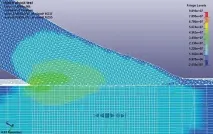

Разпределението на налягането при удар за случаите на нормален удар и удар под ъгъл е показано на фиг. 4а,б. Данните за амплитудата на натоварване за различни материали са дадени в таблицата. Промяната в максималното налягане върху контактната повърхност за различни материали е показано на фиг. 5.

В резултат на моделирането беше установено, че при скоростта на микрохидроструята U = 356m/s и ъгъл на удар от 90° във всички разглеждани материали, стойностите на еквивалентните напрежения според Mises (виж таблицата) надвишават или са сравними с границата на провлачане (динамична). В детайла се появява зона на пластична деформация, в резултат на което има възможност за почти мигновено локално разрушаване на материала в точката на контакт с образуването на ерозионен отвор на повърхността на детайла в един акт на взаимодействие с микрохидроструята.

Ориз. Фиг. 4. Физическа картина на взаимодействието на струята с целта в норма (а) и под ъгъл (б)

При скорост на микрохидроструя U = 356 m/s и ъгъл на атака 30° за всички разглеждани материали не се проследява областта на пластична деформация (пиковете на еквивалентните напрежения по Мизес не превишават границите на провлачване (динамични)). В резултат на това повърхността на материала на детайла се разрушава под действието на цикличното действие на микрохидроструята, което показва механизма на умора на разрушаване на разглежданите материали. В този случай продължителността на един удар е около 20 μs.

Крайни стойности (максимални) оценки на състоянието на напрежение и деформация на различни целеви материали