Как работи режещата част на инструмента - Работа на маса и инструмент

Обработка на дърво и метал

Рязането на метали се извършва със специални инструменти, наречени режещи инструменти. Режещите инструменти, в зависимост от метода за отстраняване на метал от повърхността на детайла, имат различна геометрична форма и дизайн. Но въпреки това, без значение какъв е процесът на рязане, без значение какъв инструмент се извършва, без значение какви сили задействат инструмента, рязането на метал винаги е един и същ процес на формиране и след това отстраняване на стружки от повърхността на детайла. Този процес се подчинява на общите закони на рязане. Познаването на законите на рязане ви позволява да установите подходящата форма на режещата част на инструмента, независимо от това какво го задвижва: механичен двигател или човешки мускули.

Каква е режещата част на инструмента?

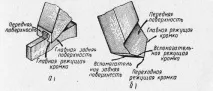

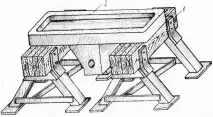

Основните елементи на режещата част на инструмента (фиг. 1) са: а) предната повърхност, по която се отделят стружките; b) основната задна повърхност, обърната към детайла, и c) основният режещ ръб, образуван от пресичането на предната и задната повърхности. Взаимното разположение на тези елементи образува клинообразно тяло на инструмента в сечение, нормално спрямо неговия режещ ръб.

Режещата част на най-простия инструмент, като настолно длето (фиг. 1, а), се формира само от двете споменати повърхности. По-сложните инструменти (фиг. 1, b), в допълнение към предната и основната задна повърхност, също имат спомагателни задни повърхности и съответно спомагателни режещи ръбове. Режещите ръбове, образувани в кръстовищата на сдвояването на главния и спомагателния режещ ръб, се наричат преходни режещи ръбове. Преходните режещи ръбове се заточват по радиуси иликато ъглови фаски.

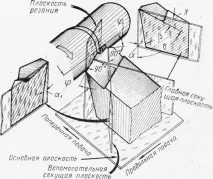

Предната и задната повърхност на инструмента са разположени под определени ъгли една спрямо друга, чийто размер и позиция оказват решаващо влияние върху процеса на рязане. На тези ъгли (ъгли на заточване) се присвояват определени постоянни имена и обозначения, общи за всички инструменти. Нека се обърнем към фиг. 2. От него можете да създадете ясна представа за ъглите на режещия инструмент.

Обичайно е ъглите на заточване на ножа да се определят по отношение на две базови равнини: основната равнина, т.е. равнината, успоредна на посоката на напречното и надлъжното подаване, и равнината на рязане, равнината, допирателна към режещата повърхност и минаваща през режещия ръб.

Основните ъгли на режещия инструмент се измерват в главната равнина на рязане. Те включват: a) наклонен ъгъл f (гама), т.е. ъгълът между равнината, перпендикулярна на равнината на рязане, прекарана през главния режещ ръб и предната повърхност на инструмента; b) основен свободен ъгъл (алфа) — ъгълът между основната задна повърхност на инструмента и равнината на рязане; c) ъгъл на рязане o (делта) или ъгълът между наклонената повърхност на инструмента и равнината на рязане. Този ъгъл е равен на сумата от обратния ъгъл a и ъгъла на изграждане p (бета).

Ъгли a присъстват както на основната, така и на спомагателната повърхност. В последния случай те получават допълнителното име на спомагателни задни ъгли и се обозначават Otj.

Ъгълът на наклона на главния режещ ръб е ъгълът, сключен между режещия ръб и линията, прекарана през горната част на ножа, успоредна на основната равнина.

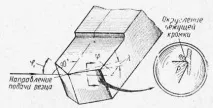

Целта на преходните режещи ръбове е да увеличат съпротивлението на върха (ъглова граница на два режещи ръба). Те обикновено се изпълняват под формата на закръгляване R на точката на свързване на главния испомагателно рязане, ръбове, показани на фиг. 18, или под формата на преходна фаска.

Специално място в геометрията на инструмента заема радиусът на заобляне на режещия ръб p(ro). Закръгляването p, което се вижда на фиг. 3 не е специално създаден на инструмента, а се получава спонтанно. Това е така, защото е невъзможно да се заточи абсолютно остър режещ ръб и дори такъв ръб много скоро ще има това естествено закръгляване p по време на работа, „което значително ще повлияе на процеса на рязане и ще увеличи живота на инструмента.

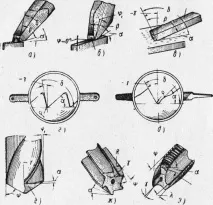

Геометричните елементи, описани по-горе, представляват основата на режещата част на всички инструменти. На фиг. 21 можете лесно да ги намерите във всякакви водопроводни и механични инструменти.

Сега помислете за значението на тези елементи. Необходимо е да се намери „проучване на това как тези геометрични елементи влияят върху величината на силите, действащи по време на рязане, живота на инструмента и повърхностната обработка. За да стане ясно по-нататъшното изложение, първо говорим за силите, които възникват и се преодоляват по време на рязане. За да направите това, представете си процеса на подрязване на самолета. За да образува стружки по време на изстъргване, механикът трябва да притисне режещия ръб на скрепера в повърхността на детайла с лявата си ръка и да натисне дръжката с дясната си ръка, като избута скрепера напред. По този начин работникът преодолява две сили: силата на отблъскване от повърхността на метала, която се нарича нормална сила P, и силата на съпротивление на метала срещу срязване, наречена сила на рязане Pr. Очевидно е, че колкото по-малки са тези сили, толкова по-лесно е да се режат чиповете.

При по-сложни процеси на рязане (по време на пробиване или разширяване), когато главният ъгъл в плана не е равен на 0 °, тогава нормалната сила P също е насочена наклонено. Следователно в този случай силата P се разлага на компоненти,едната от които е насочена по радиуса на инструмента и се нарича радиална сила R y, а другата е срещу посоката на подаването на инструмента и се нарича сила на подаване Rl.

Големината на всички тези сили не е постоянна. Той се променя в зависимост от много обстоятелства и, наред с други неща, се влияе от геометричните елементи на инструмента.

Сега имаме възможност да се върнем към изясняването на ролята на отделните геометрични елементи. Наклоненият ъгъл е може би един от най-важните” елементи на инструмента. Колкото по-голям е ъгълът f, толкова по-малки са силите, действащи върху инструмента и особено нормалната сила P с нейните съставни сили Ru и Px. Изглежда, че във връзка с това човек трябва да се стреми към най-големия ъгъл. Въпреки това, наблюдавайки работата на редица инструменти, може да се види, че често ъгълът f, напротив, се прави минимален и дори отрицателен. Понякога такава стойност на ъгъла на наклона е следствие от специални технологични условия за производство на инструмента. Така например за файловете ъгълът е в диапазона от 0 до 12 °, тъй като когато са назъбени, е трудно да се получи положителен ъгъл. Най-често и особено при довършителни шлосерски инструменти стойността на наклонения ъгъл се избира минимална, за да се подобри чистотата на обработваната повърхност. Това е особено изразено в процеса на остъргване, при който скреперът е поставен под ъгъл a отзад, приблизително равен на 20 °, а ъгълът на неговото заточване най-често е равен на 90 °. Следователно, имайки ъгъл на рязане o равен на 110 °, скреперът работи не с положителен, а с отрицателен ъгъл (-20 °). При тази форма на режещата част скреперът не реже, а стърже метала. Ако в този случай инструментът имаше положителен наклонен ъгъл, тогава нормалната сила P може да бъде толкова малка, че скреперът спонтанно да се срежеметалът е по-дълбок от необходимото или излизането му от метала няма да бъде толкова гладко, колкото се изисква за получаване на висока степен на повърхностно покритие.

Желанието да се увеличи големината на наклонения ъгъл, за да се намалят силите на рязане, има рязък ефект върху намаляването на здравината на инструмента. Колкото по-силен е обработваният материал, толкова по-малък трябва да бъде ъгълът y, тъй като неговото увеличаване не намалява налягането на рязане, но отслабва режещия ръб и влошава условията за отстраняване на топлината, генерирана по време на рязане на този ръб. При обработка на крехки материали натискът при рязане се прехвърля към инструмента, който е по-близо до режещия ръб и следователно изисква по-голям ъгъл p на върха на инструмента. Поради тази причина за длета за металообработване например се препоръчват следните ъгли на конус: при обработка на меки материали 45°, средни 60° и твърди 70°.

Няколко думи за влиянието на задния ъгъл a. Както знаете, целта на този ъгъл е да намали триенето на инструмента върху обработваната повърхност. Този ъгъл обаче не може да се счита за второстепенен елемент на режещата част, а само намалява триенето. Стойността на ъгъла a значително влияе върху качеството на инструмента. За тези инструменти, които режат тънки стърготини и поради това се износват главно по протежение на ръба, ъгълът a трябва да бъде толкова голям, колкото позволява здравината на инструмента и условията за отстраняване на топлината от неговия режещ ръб. При по-голям заден ъгъл a, закръгляването на режещия ръб p може да бъде по-малко, следователно може да има по-малко смачкване на метала по време на рязане, триене на задната повърхност и нормална сила P.

При по-голям ъгъл a инструментът се износва по-малко на задната повърхност. Както знаете, инструментът работи нормално, докато подложката за износване на задната му повърхност не работинадвишава определена ширина.

Водещият ъгъл