Kevlar влакна DuPont (част 3)

Структура и механични свойства на DuPont KEVLAR® влакна

В средата на 60-те години DuPont произвежда влакна от полиамиди и полиестери, които представляват основната гама синтетични влакна. Въпреки това, за да се постигне максимална твърдост, висока якост и висок начален модул, полимерните молекули имат гъвкава верижна конфигурация, въпреки че кристализират в сравнително добре ориентирани системи. За полимери с гъвкава верига като полиамид или полиестер е необходимо механично разтягане, за да се ориентира влакното след екструдиране. През 1965 г. учените на DuPont разработиха нов метод за производство на почти перфектна полимерна удължена верига. Полипарабензамидният полимер се получава под формата на течнокристален разтвор поради простата повторяемост на молекулните структури. Ключовото структурно изискване за гръбнака беше пара-ориентираните бензенови пръстени да се образуват в пръчковидни молекулярни структури. Това развитие беше допълнително въплътено в създаването на влакното KEVLAR®. За да се илюстрират разликите между полимери с твърда верига от течни кристали и полимери с гъвкава верига, получени в разтвор, разгледайте диаграмите, показани на фиг. 1.

Ориз. 1. Разлика в поведението при предене между гъвкави и твърди верижни полимери

Може да се види от фигурата, че за полимери с гъвкави вериги в разредени разтвори е характерно случайно разпределение на веригите, след което, когато разтворът е концентриран, верижните намотки са добре агрегирани и когато стопилката се изтегли, веригите са ориентирани, което може да бъде доста перфектно, но все пак не е абсолютно. Ако вземем предвид молекули с твърда верига като полипарабензамид, имапръчковидни молекули, те са добре оформени ориентирани вериги вече в разреден разтвор, при висока концентрация формата им не се променя. След това, когато напреженията на срязване се прилагат към разтвора, се образува добре ориентирана молекулярна структура, която е показана на фиг. 2.

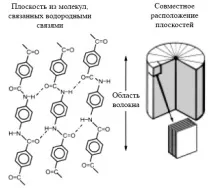

Ориз. 2. Цилиндрична структура на влакно, радиално съставено от равнини, свързани с водородни връзки

Може да се види от фигурата, че веригите, свързани с водородни връзки в амидните групи, са положени в добра равнина и след това тези равнини се сглобяват в пакети и образуват пръчковидна структура. Всъщност твърдата верижна структура на полимерната молекула води до перфектна ориентация дори при материали с форма на влакна.

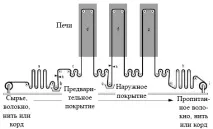

Именно на тази структурна основа, при формирането на такива супрамолекулни структури, DuPont успя да създаде технология за влакна от полипарафенилен терефталамид, който беше въведен в гамата като KEVLAR® арамидно влакно с висока здравина през 1971 г. В диаграмата на фиг. 3 може да се види, че оригиналното сурово влакно първо се подава към предварителното покритие, след това се изсушава в пещ, след което върху него се нанася външно покритие, след което се извършва сушене с едновременно изтегляне. В зависимост от технологичните условия на изтегляне е възможно да се получат две основни разновидности на KEVLAR® влакна - или материал с висок модул на еластичност и по-ниско относително удължение, или материал с по-високо относително удължение и по-нисък модул на еластичност. Тези материали са получили търговските марки KEVLAR® 29 и KEVLAR® 49.

Таблица 1 показва всички видове свойства на тези два вида влакна. Както вече беше отбелязано, основната разлика е в стойностите на модула на еластичност и относителното удължение припразнина. KEVLAR® 29 има удължение при скъсване от 3,6% срещу 2,4% за KEVLAR® 49, а модулът на еластичност на KEVLAR® 49 е с почти 30% по-добър от този на KEVLAR® 29. Други свойства ще бъдат обсъдени по-подробно по-долу. Гамата от влакна в хода на развитието на технологичния процес също се разширява и в момента е представена от четири вида с други условни наименования. На първо място е Kevlar тип 956, който е KEVLAR® 29, който е адаптиран главно за подсилване на полимерни материали и има добра комбинация от висока якост, модул, ниско тегло, твърдост и издръжливост. Уникалният баланс на свойствата на Kevlar 956 го прави отличен усилващ агент, например за тръби, изработени от омрежен полиетилен, както и за каучукови продукти като задвижващи ремъци, транспортни ленти и др. Вторият тип Kevlar - 956C, известен още като Kevlar 129, се характеризира с най-висока твърдост от всички арамидни корди и се използва в случаите, когато здравината на влакната е особено важна. Kevlar тип 956E или Kevlar 119 има много висока издръжливост и високи свойства на умора, които са необходими, когато нишките Kevlar се използват за подсилване на трансмисионни ремъци. Има добри температурни характеристики, голямо удължение и нисък модул и по-голяма твърдост от Kevlar 956. KEVLAR® 49 в момента е влакно Kevlar 965, то също има висока якост, равна на тази на Kevlar 956, но по-висок модул и по-ниско удължение. Той е много подходящ за трансмисионни ремъци, където се изисква високомодулно усилване.