КОНЦЕПЦИЯТА ЗА ЕНЕРГИЙНО ЕФЕКТИВНО ПРОИЗВОДСТВО НА АЛУМИНИЙ "ЕЛЕКТРОЛИЗА 600", Публикуване на статия RSCI,

Бажин В.Ю. 1, Смолников А.Д. 2 , Петров П.А. 3

1 доктор на техническите науки, 2 аспиранти, 3 ORCID: 0000-0002-2883-9823, кандидат на техническите науки, Минен университет в Санкт Петербург

КОНЦЕПЦИЯ ЗА ЕНЕРГИЙНО-ЕФЕКТИВНО ПРОИЗВОДСТВО НА АЛУМИНИЙ "ELECTROLYSIS 600+"

Резюме

За развитието на българската алуминиева индустрия в съответствие със световните тенденции е необходима нова концепция за енергийно ефективно производство на алуминий в криолитно-алуминиеви стопилки в електролизери с ток 600 kA и повече. В тази статия е идентифицирана и обоснована възможността за въвеждане на нова високоамперна технология за производство на алуминий. Също така са дадени основните отличителни черти на високоамперните технологии в сравнение с електролизарите със средна мощност. Структурно-икономическите показатели на електролизните клетки се изчисляват по концепцията на "Електролиза 600+".

Ключови думи: "Електролиза 600+", ПНГ, модел електролизер.

Бажин В.У. 1 , Смолников А.Д. 2 , Петров П.А. 3

1 доктор по инженерство, 2 докторанти, 3 ORCID: 0000-0002-2883-9823, доктор по инженерство, Минен университет в Санкт Петербург.

КОНЦЕПЦИЯ ЗА ЕНЕРГИЙНО ЕФЕКТИВНО ПРОИЗВОДСТВО НА АЛУМИНИЙ "ЕЛЕКТРОЛИЗА 600+"

Резюме

За развитието на руската алуминиева промишленост в съответствие със световните тенденции е необходимо да се създаде нова концепция за енергийно ефективно производство на алуминий в алуминиево-криолитни стопилки за ток 600 kA и повече. Възможността за прилагане на нова технология за производство на алуминий с висок ампераж беше идентифицирана и доказана в тази статия. Основните характеристики на технологиите с висок ампераж в сравнение със среден амперажса представени и технологии. Изчислени са конструктивните и икономически параметри на електролизни клетки "Electrolysis 600+".

Ключови думи: "Електролиза 600+", APG, електролизен модел.

Понастоящем, в период на нестабилна икономическа ситуация и ниски цени на цветните метали, производителите на алуминий са изправени пред задачата да постигнат максимални технико-икономически показатели на единица производствена площ, като същевременно намалят разходите за материали и енергия. Актуално става оптимизирането на технологичните параметри на високомощни високоамперни електролизери и внедряването на проекти и технологии за електролитно производство на алуминий за ток над 600 kA. Съществуващите технологии за високоамперна електролиза на електролизери с изпечени аноди с мощност 300-400 kA доказаха [6, 7], че е възможно допълнително да се повиши ефективността на процеса чрез подобряване на дизайна, оптимизиране на съвременни технически решения с използване на нови материали и висококачествени суровини.

На територията на България преобладава остарялата технология за производство на алуминий на електролизери с горен ток (технология на Содерберг) и повечето от заводите на UC RUSAL се нуждаят от радикална модернизация на процеса. Единственото предимство на местните производители е близостта им до евтини източници на електроенергия. Днес само два завода КрАЗ и БрАЗ, построени през 70-те години на миналия век, произвеждат 50% от целия български алуминий с токов КПД 88-89% и разход на електроенергия 16200 kWh/t [1].

Показателите, постигнати във водещите чуждестранни алуминиеви предприятия, потвърждават ефективността на избраното направление: текущата ефективност достига 95%, потреблението на технологична електроенергия е12500-13000 kWh/t Al, разход на аноди 500-510 kg/t Al, алуминиев флуорид 15-17 kg/t Al [2,5]. Използването на изпечени аноди значително намалява емисиите на смолисти вещества, включително бензапирен и други вредни компоненти от електролизера. Възможността за използване на по-херметични убежища с висока ефективност, автоматизирани системи за подаване на алуминиев оксид, които намаляват времето за работа на електролизери с отворени убежища, допринася за намаляване на емисиите на вредни вещества в електролизарите с висок ампер [3, 4].

Основните отличителни характеристики на високоамперните технологии в сравнение със средномощните електролизатори са:

– използване на пясъчен алуминиев оксид, флуоросали, флуориран алуминиев оксид и рециклиран криолит за захранване на електролизера (само чрез APG системи)

- работа в зададен диапазон на ниски концентрации на двуалуминиев оксид от 2-5% по технология без анодни ефекти (0,05 бр./ден);

- ниско ниво на метал (18-20 cm3) и високо ниво на електролит (20-22 cm3);

– използване в процеса само на киселинни електролити със зададен интервал КО=2,2-2,4;

– отказ от използване на пресен криолит вместо рециклиран криолит;

- използване на флуориран двуалуминиев ГОУ като захранване и настройка на СО по зададени алгоритми;

– способност за работа при плътност на тока, близка до критичните стойности от 0,9-0,95 A/cm 2 ;

– високи скорости (до 18-20 см/сек) на движение на стопилката в електролизната вана с точки на равновесие;

– нов състав на покривните материали, който осигурява стабилизиране на топлинния и материален баланс [8];

- технология “automatic plant”, използваща многофункционални кранове, механизми и роботика за поддръжка с постоянен сканиращ мониторинг на технологичното състояниеелектролизатор;

– катодно устройство от рамков тип с допълнителни охлаждащи ребра, използващи силно графитизирани катодни блокове от тип заключване и странична облицовка от силициев карбид с изкуствени оформени натрупвания.

Увеличаването на единичната мощност на електролитната клетка и рационалното разположение на основното технологично оборудване в електролизните сгради осигурява увеличаване на отнемането на метал от 1 m 2 производствена площ и намалява единичните разходи за създаване на електролизно производство. Използването на процеси с малко отпадъци и без отпадъци, които насърчават използването на уловени химикали, също намалява оперативните разходи.

В България единственият електролитен производител на алуминий е UC RUSAL, който представлява около 9% от световния пазар на алуминий и 18% от алуминиевия оксид. Въпреки факта, че компанията през 2014 г. и 2015 г. извърши масово спиране на нерентабилно производство в западното подразделение (спря напълно или частично производството на електролиза в заводи във Волхов, Волгоград, Каменск-Уралски, Краснотуринск, Новокузнецк и др.), Тя произвежда 3,3 милиона тона алуминий и повече от 10 милиона тона алуминий годишно, като напълно се осигурява със суровини материали и електроенергия.енергия [9]. Понастоящем производството на вътрешен първичен алуминий на високоамперни електролизатори е много органично (≈ 20% от вътрешното брутно производство на Al), поради запазването на техническата политика, насочена към „реанимацията“ на технологията Soderberg (повече от 2,5 милиона тона годишно първичен алуминий), и неконкурентоспособността на разработените електролизатори RA-300 и RA-400 в сравнение с чуждестранния колега s. В България в момента работят две серии с OA електролизатори над 300 kA (серия, която е обявена от заводаHAZ и 5-та серия в Иркутския алуминиев завод) [2]. Започва стартирането на завода за топене на алуминий Богучански с прогнозен годишен капацитет над 550 хил. Тона.Проектът на завода за топене на алуминий Тайшет беше спрян, главно поради лошото развитие на дизайна на електролизарите RA-400. През последните 20 години в чужбина не е реализиран нито един проект за производство на електролиза, а от друга страна, проектите, разработени в Института ВАМИ, намериха приложение в много страни по света. Въпреки това, ЕТЦ РУСАЛ, не отчитайки грешките и недостатъците на предишни проекти, отказвайки да си сътрудничи със специалисти по електролиза от водещи български университети, започна разработването на ОА електролизатори за ток 550 kA.

От научен и технически интерес е разработването на алтернативна клетка с амперно натоварване над 600 kA с последващото й внедряване в някои страни от Близкия изток и Азия, които имат алуминиеви активи.

Моделът електролизна клетка "Electrolysis 600+" се състои от четири основни блока:

- Катодното устройство с модернизиран корпус от рамков тип, въглеродно-графитна облицовка от 25 секции на огнището, покрита със специално интегрирано пиезо-пръскане от титанов диборид, има изкуствено натрупване и отвори за метален дренаж. Между блоковете са монтирани вложки от силициев карбид, а под блоковете е осигурен бариерен слой от нефелин, за да се предотврати образуването на електролитни лещи. Страничната облицовка от силициев карбид има зададен профил, като се вземе предвид MHD ситуацията.

- Анодното устройство, състоящо се от три решетки, с 64 изпечени анода, се управлява от независими задвижвания и предавателни механизми за повдигане и спускане на анодната решетка. Тези устройства ви позволяват да регулирате MHD профиластопи в зависимост от ситуацията. Анодите имат специални жлебове за отвеждане на анодните газове от подметката, които са разположени под ъгъл от 30 o , за разлика от съществуващите технологии.

- Шинопроводи от пакети катодни шини и анодни шини с 6 усилени щрангове и асиметрични катодни шини снабдени с компенсатори.

- Укритие с 64 странични капака със специални захващания, крайни клапи и газопроводна система, осигуряваща почти пълна херметичност на клетката, има допълнително аерационно устройство за равномерно отвеждане на газовете по цялата дължина.

Електролизерът се управлява чрез система за контрол на процеса посредством сигнали за обратна връзка от PID контролери (интегрален диференциален преобразувател), доставяни от интелигентната система за оптимизация APG на Camozzi LLC. Служителите на отдела на ATPP SPGU активно си сътрудничат с тази компания и имат положителни резултати от технически дейности в чуждестранни алуминиеви заводи.

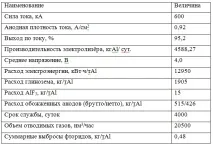

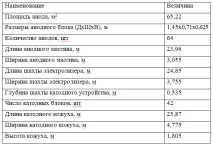

В хода на извършената работа беше извършено конструктивно изчисление на електролитна клетка с капацитет 600 kA. Изчислени са материалният, електрическият и топлинният баланс (Таблица 1). Изчислени са и конструктивните параметри на електролизната вана за ток 600 kA (Таблица 2).

Таблица 1 - Технико-икономически показатели на електролитна клетка EOA-600

Таблица 2 - Структурни параметри на електролитна клетка EOA-600

Материалният баланс се коригира от съвременния баланс на флуора. Намаляването на стойността на средното напрежение се дължи на намаляване на напрежението на нагряване и по-специално поради работата на клетката по технологията „без анодни ефекти“ с коефициент 0,05.

Всички изчисления бяха тествани с помощта на компютърна програма (“Control cell balance”) [10].

Изпълнение на предложените дейностище направи възможно създаването на принципно нов висококонтролируем модел на алуминиева електролитна клетка с минимално въздействие върху човешкия фактор, както и намаляване на разходите и увеличаване на печалбата на заводите.